? Cập nhật Bài Viết “Bê Tông Cường Độ Sớm (Bê tông đạt cường độ sớm)” lần cuối ngày 27 tháng 9 năm 2023 tại Địa Điểm công ty TKT Company

Bê tông cường độ sớm là gì? Phụ gia đông kết sớm? Phụ gia đông cứng hay tạo cường độ sớm cho bê tông là gì? Bê tông cường độ sớm sử dụng các loại phụ gia và phương pháp gì để đạt hiệu quả. Cùng TKT Company với bài viết dưới đây đi tìm hiểu về kiến thức này.

Trong nhiều thập kỷ, có thể khẳng định rằng vật liệu xây dựng được sử dụng rộng rãi nhất trên trái đất là bê tông, bao gồm các ứng dụng kết cấu xây dựng, kết cấu ngầm và bê tông cốt sợi.

Nó rất quan trọng trong các lĩnh vực vật liệu xây dựng, giao thông và kết cấu thủy lực.

Bê tông cường độ sớm hay bê tông đạt cường độ sớm (early strength concrete) có ý nghĩa cực kỳ quan trọng đối với hiệu quả thi công và tiết kiệm chi phí.

Đặc biệt, việc xây dựng trong thời tiết lạnh, bảo trì mặt đường cứng nhắc và sản xuất đúc sẵn thường yêu cầu cường độ nén ở tuổi sớm cao hơn nhiều so với bê tông tiêu chuẩn. Do đó, chất tăng cường cường độ sớm thường được thêm vào bê tông để tăng cường sự phát triển cường độ nén cũng như đáp ứng các yêu cầu chỉ định.

Phụ gia phát triển cường độ sớm bê tông sẽ thúc đẩy sự phát triển cường độ sớm bằng cách tăng tốc độ thủy hóa của thành phần xi măng, đẩy nhanh quá trình kết tủa của các sản phẩm thủy hóa và tăng tốc độ kết tinh ban đầu.

Thông thường, các loại phụ gia bê tông khác nhau, bao gồm phụ gia đông cứng nhanh, phụ gia tạo cường độ sớm, và phụ gia giảm nước (hardening accelerators, setting accelerators, and water-reducing), được thêm vào bê tông để tăng mức độ phát triển cường độ sớm cao. Theo tiêu chuẩn ASTM C494.

Phụ gia đông kết và phụ gia đông cứng nhanh được sử dụng để phân biệt các phụ gia cho bê tông, vữa và bột xi măng, được định nghĩa như sau:

- Một loại phụ gia giúp rút ngắn thời gian đông kết ban đầu, cần thiết để hỗn hợp chuyển từ trạng thái dẻo sang trạng thái cứng, được gọi là chất tăng tốc đông kết nhanh, hay phụ gia đông kết nhanh.

- Một chất phụ gia làm tăng tốc độ xuất hiện cường độ sớm của bê tông, có hoặc không thay đổi thời gian đông kết, được gọi là phụ gia đông cứng nhanh, hay phụ gia tạo cường độ sớm

1. Phụ gia đông kết sớm cho bê tông xi măng là gì?

1.1. Thời gian đông bắt đầu và kết thúc đông kết bê tông xi măng là gì?

Phụ gia đông kêt sớm cho bê tông xi măng còn gọi là setting accelerators.

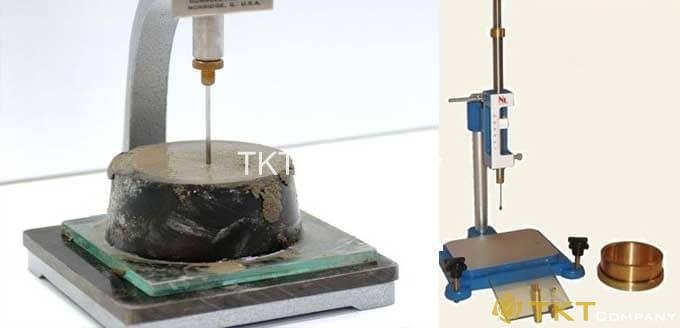

Thời gian bắt đầu đông kết bê tông hay thời gian đông kết ban đầu của bê tông (the initial setting time of concrete), thời gian kết thúc đông kết bê tông (final setting time) là gì?

Thời gian bắt đầu đông kết của bê tông là thời điểm hồ xi măng bắt đầu cứng lại trong khi thời gian đông kết cuối cùng là thời điểm hồ xi măng đã cứng đến mức kim 1 mm tạo dấu lên hồ trong khuôn nhưng kim 5 mm không tạo được vết trên bề mặt mẫu xi măng

Về mặt lý thuyết, thời gian đông kết ban đầu của bê tông là khoảng thời gian từ khi thêm nước vào xi măng cho đến khi kim tiết diện 1mm không xuyên qua được lớp vữa xi măng, đặt vào khuôn Vicat cách đáy khuôn từ 5mm đến 7mm.

Thời gian đông kết cuối cùng là khoảng thời gian kể từ khi nước được thêm vào xi măng cho đến thời điểm kim 1 mm tạo dấu ấn trên khối vữa trong khuôn nhưng kim 5 mm không tạo dấu ấn nào.

Bê tông không nên đông kết quá nhanh hoặc quá chậm. Việc đông kết nhanh sẽ không đủ thời gian để vận chuyển và đổ bê tông. Nếu trì hoãn quá lâu, nó có thể làm trì hoãn công việc và giảm năng suất ở thời điểm tối ưu.

Thời gian đông kết ban đầu của xi măng rất quan trọng đối với quá trình vận chuyển, đổ và đầm nén. Nó làm chậm quá trình hydrat hóa và làm cứng vật liệu.

1.2. Các yếu tố ảnh hưởng thời gian đông kết của xi măng, bê tông

Sau đây là phần thảo luận chi tiết về các yếu tố ảnh hưởng đến thời gian đông kết ban đầu của xi măng, bê tông.

1.2.1. Phụ gia bê tông làm chậm đông kết Retarders

Tốc độ đông kết của xi măng bị chậm lại và khoảng thời gian cần thiết để đông kết được kéo dài bằng cách sử dụng các chất làm chậm như thạch cao. Trước khi clinker được đưa vào quá trình nghiền cuối cùng hoặc ngay sau quá trình nghiền sơ bộ, các chất làm chậm đông kết được thêm vào hỗn hợp.

Khoáng chất thạch cao (gymsum) và anhydrit khá nổi tiếng, đặc biệt là trong số các nhà sưu tập khoáng quặng, khiến chúng trở thành một loại khoáng chất rất phổ biến. Cả hai đều là dạng canxi sulfat theo một cách nào đó.

Thạch cao chứa các phân tử nước trong cấu trúc tinh thể của nó, trong khi anhydrit thiếu các phân tử nước. Sự khác biệt giữa thạch cao và anhydrite là Thạch cao là một khoáng chất ở dạng nước và chứa 2 phân tử nước, trong khi anhydrite, như đã biết, là một khoáng chất khan và không chứa các phân tử nước. Công thức hóa học của thạch cao là (CaSO4·2H2O). Mặt khác, công thức hóa học của anhydrit là (CaSO4).

Thạch cao mềm hơn anhydrite, có độ cứng Mohs là 2, trong khi anhydrite có độ cứng từ 3 đến 3.5.

Nó được khai thác rộng rãi để sản xuất và được sử dụng để điều chế phân bón, phấn viết bảng đen/vỉa hè, vách thạch cao, v.v. Ở nhiều nơi như Ai Cập, Mesopotamia, Rome và Anh, thạch cao chủ yếu được sử dụng để tạo ra các tác phẩm điêu khắc và đồ vật của các nền văn hóa khác. Selenit của nó được kết tinh bởi một quá trình gọi là kết tinh tinh thể

Khi thạch cao bị nung nóng đến khoảng 120 ° C (250 ° F), nó mất đi 3/4 lượng nước, trở thành hemihydrat CaSO4 ∙ 0.5H2O, thạch cao paris. Nếu được trộn với nước, thạch cao Paris có thể được nặn thành hình dạng trước khi cứng lại bằng cách kết tinh lại thành dạng dihydrat. Canxi sunfat có thể xuất hiện trong nước ngầm, gây ra độ cứng không thể loại bỏ bằng cách đun sôi.

Chúng ta có thể điều chế hợp chất này bằng cách đun nóng thạch cao có chứa canxi sunfat dihydrat (CaSO4· 2H2O) đến nhiệt độ khoảng 150 oC (120-180 oC). Người ta thêm một số chất phụ gia khi đun nóng. Plaster of Paris là một loại bột mịn, màu trắng. Khi nó trở nên ngậm nước, chúng ta có thể sử dụng nó để làm khuôn mọi thứ, và nếu chúng ta để nó khô, nó sẽ cứng lại và giữ nguyên hình dạng như trước khi khô.

Người ta đã sử dụng vật liệu này từ xa xưa. Thạch cao Paris có tên như vậy vì trước đó những người sống ở các khu vực gần Paris đã sử dụng vật liệu này rộng rãi để làm thạch cao và xi măng. Họ cũng sử dụng nó để trang trí trần nhà và phào chỉ. Plaster of Paris chứa hemihydrat canxi sunfat (CaSO4· 0,5 H2O)

Chất độn Calcium Sulfate được làm từ thạch cao tự nhiên, có độ tinh khiết cao (CaSO4 • 2H2O). Các dạng dihydrat của thạch cao có độ pH khá trung tính và khoảng 20% nước kết tinh. Mặc dù nhiệt độ chính xác sẽ thay đổi tùy thuộc vào áp suất hơi, độ ẩm tương đối, v.v., thạch cao bắt đầu mất nước kết tinh khi nó được làm nóng trên –50ºC (122ºF).

1.2.2. Độ mịn của xi măng

Độ mịn của xi măng trong quá trình nghiền ảnh hưởng thời gian đông kết. Nếu các hạt nhỏ hơn thì xi măng sẽ đông kết nhanh hơn. Kết quả là xi măng càng mịn thì đông kết càng nhanh.

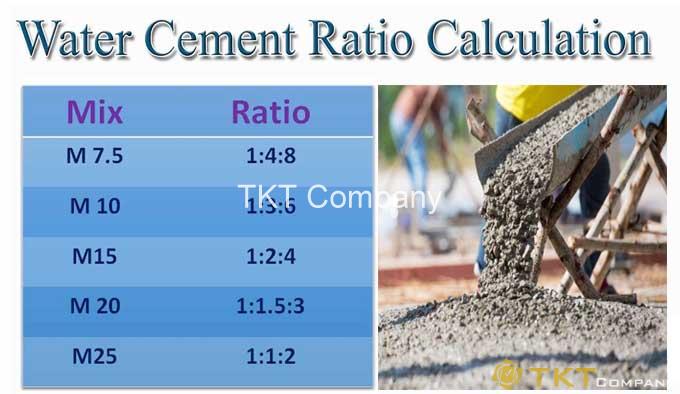

1.2.3. Tỷ lệ nước/xi măng

Nếu lượng nước tăng thêm một phần trăm so với mức cần thiết để tạo độ đặc thông thường thì thời gian đông kết sẽ tăng ít nhất ba mươi phút. Kết quả là, lượng nước tăng lên sẽ làm chậm quá trình đông kết của xi măng.

1.2.3. Thành phần xi măng

Xi măng cứng lại nhanh hơn khi có chất kiềm. Lượng canxi oxit trong xi măng có thể giảm đi để rút ngắn thời gian đông kết. Xi măng cứng lại nhanh hơn khi có oxit nhôm.

1.2.4. Nhiệt độ nước trộn

Nhiệt độ của nước dùng để trộn xi măng cũng có ảnh hưởng đến tốc độ đông kết của xi măng. Thời gian đông kết của xi măng được tăng tốc bằng cách sử dụng nước ấm, trong khi sử dụng nước lạnh sẽ làm chậm quá trình.

1.2.5. Phụ gia

Khoảng thời gian cần thiết để xi măng đông kết có thể được thay đổi bằng cách thêm một số phụ gia nhất định, một số phụ gia sẽ đẩy nhanh quá trình trong khi những phụ gia khác làm chậm quá trình. Chất làm chậm đông kết được thêm vào xi măng để kéo dài thời gian đông kết của xi măng, trong khi chất tăng tốc đông kết sẽ đẩy nhanh quá trình đông kết bằng cách tăng quá trình hydrat hóa của xi măng.

1.2.6. Thời gian trộn

Khi bạn trộn bê tông trong thời gian dài hơn, xi măng sẽ đông kết nhanh hơn, điều này sẽ giúp rút ngắn thời gian cho quá trình đông kết.

1.2.7. Mức độ calcination (nung)

Khi thạch cao được đưa vào xi măng trước khi nung, xi măng sẽ bị phân hủy thành vôi và lò nung tạo ra lưu huỳnh trioxit là sản phẩm phụ của quá trình này. Lượng sulfur dioxide giải phóng có ảnh hưởng đến khả năng đông kết của xi măng.

1.2.8. Sục khí sau khi nghiền clanhke

Khi so sánh, thời gian ninh kết của xi măng tiếp xúc với môi trường bão hòa hoàn toàn với nước sẽ lâu hơn nhiều so với xi măng tiếp xúc với môi trường khô ráo.

1.2.9. Môi trường bảo quản xi măng

Tương tự, xi măng được đặt trong môi trường ấm áp sẽ đông kết trong một khoảng thời gian ngắn. Thời gian đông kết của xi măng sẽ được rút ngắn nếu nó được giữ trong môi trường có hàm lượng carbon dioxide cao.

1.3. Test kiểm tra thời gian bắt đầu đông kết xi măng

- Tạo hỗn hợp xi măng bằng cách trộn nước với tỷ lệ 0,85P% trọng lượng xi măng. Lưu ý thời gian trộn phải lớn hơn 3 phút và nhỏ hơn 5 phút.

- Sau khi trộn xong, đổ hỗn hợp vào khuôn vicat với bề mặt trên được san phẳng phù hợp.

- Tiếp theo, khuôn được đặt dưới những chiếc kim vuông phải đưa xuống sao cho bề mặt vữa xi măng chạm vào.

- Tiếp theo, thả kim vuông ra cho chìm trong vữa xi măng bằng trọng lượng của chính nó. Lưu ý độ sâu mà kim đã xuyên qua bên trong lớp vữa xi măng.

- Lặp lại việc này theo từng khoảng thời gian cho đến khi kim vuông xuyên qua mặt khuôn từ 33 đến 35 mm.

- Thời gian đông kết ban đầu của xi măng phải được tính là thời gian từ khi thêm nước vào xi măng đến khi kim xuyên qua độ sâu 33 đến 35 mm tính từ khuôn trên cùng.

- Đối với xi măng Portland thông thường, thời gian đông kết ban đầu phải lớn hơn 30 phút.

1.4. Tại sao xi măng đông kết ban đầu nhất thiết phải hơn 30 phút?

Lý do tại sao thời gian đông kết ban đầu của xi măng không được nhỏ hơn 30 phút là vì thời gian đông kết ban đầu là thời điểm chính xác khi bê tông bắt đầu cứng lại và có thể được sử dụng cho mục đích xây dựng.

Thời gian này bắt đầu ngay khi nước được trộn với xi măng để tạo thành hỗn hợp. Thời gian đông kết ban đầu phải hơn 30 phút để bê tông đạt yêu cầu và không gặp phải vấn đề về chất lượng trong quá trình thi công.

Thời gian đông kết cuối cùng là thời gian bê tông đã cứng lại đến mức kim vuông không còn khả năng xuyên qua được nữa.

1.5. Thời gian đông kết ban đầu: Các loại xi măng khác nhau

Loại xi măng Thời gian đông kết ban đầu (phút)

| Type of Cement | Initial Setting Time (minutes) |

| Ordinary Portland Cement – Xi măng thường – PC | 30 |

| Portland Pozzolana Cement – Xi măng bổ sung Pozzolan | 30 |

| Portland Slag Cement – Xi măng bổ sung tro bay | 30 |

| Rapid Hardening Cement – Xi măng đông cứng sớm | 30 |

| Quick Setting Cement – Xi măng đông kết sớm | 5 |

| Low Heat Cement – Xi măng tạo nhiệt thấp | 60 |

| Sulphate Resisting Cement – Xi măng bền Sun phát PCB | 30 |

| Super Sulphated Cement – Xi măng siêu bền Sun phát | 30 |

| High Alumina Cement – Xi măng Alumina | 30 |

| Hydrophobic Cement – Xi măng kỵ nước | 30 |

| Masonry Cement | 90 |

1.6. Câu hỏi thường gặp

1.6.1. Nguyên nhân nào khiến thời gian ninh kết ban đầu của xi măng tăng lên?

Thành phần xi măng, tỷ lệ nước với vật liệu kết dính (được đo bằng w/cm), nhiệt độ và việc sử dụng phụ gia là những yếu tố chính ảnh hưởng đến lượng thời gian cần thiết để hỗn hợp đông kết.

Khi xi măng thủy hóa nhanh hơn, thời gian cần thiết để đông kết sẽ giảm đáng kể.

Khi chiều rộng trên centimet (w/cm) tăng lên, lượng thời gian cần thiết để thiết lập cũng tăng lên.

1.6.2. Thạch cao có kéo dài thời gian ninh kết ban đầu không?

Nếu hàm lượng thạch cao dưới 15% trọng lượng thì thời gian đông kết sẽ tăng lên đáng kể.

Khi tăng từ 7% trọng lượng thạch cao lên 15% trọng lượng, thời gian đông kết đầu tiên và cuối cùng tăng lần lượt từ 16 phút và 22 phút lên 37 phút và 55 phút.

1.6.3. Nhiệt độ có ảnh hưởng đến thời gian ninh kết xi măng không?

Tốc độ hydrat hóa xi măng bị ảnh hưởng nặng nề bởi một số yếu tố, bao gồm nhiệt độ của không khí và mặt đất, cũng như hoàn cảnh thời tiết. Khoảng thời gian cần thiết để bê tông đông kết tăng lên khi nhiệt độ tăng, nhưng nếu nhiệt độ đạt tới 30 độ C trở lên thì có thể thấy tác dụng ngược lại.

1.6.4. Tại sao giá trị mặc định là ba mươi phút?

Lý do chính tại sao thời gian đông kết ban đầu của xi măng không được ít hơn ba mươi phút là vì thời gian đông kết ban đầu của xi măng thể hiện thời điểm chính xác khi bê tông bắt đầu cứng lại. Về nguyên tắc, việc đếm ngược đến thời điểm này bắt đầu khi chất lỏng được đưa vào xi măng.

2. Phụ gia đông cứng sớm hay tạo cường độ sớm bê tông, xi măng là gì

Ở độ ẩm bình thường, bê tông sẽ cứng lại để đạt cường độ thương hiệu trong vòng 28 ngày. Trong một số trường hợp, khi làm việc với các kết cấu bê tông và bê tông cốt thép, cần phải đẩy nhanh giai đoạn này. Tăng tốc quá trình đông cứng cũng được sử dụng ở nhiệt độ thấp. Việc tăng tốc độ đông kết bê tông được thực hiện theo hai cách chính:

- Bổ sung hóa chất làm tăng thời gian thủy hóa xi măng và rút ngắn chu trình công nghệ.

- Gia nhiệt bê tông đẳng nhiệt, cho phép tăng tốc quá trình càng nhiều càng tốt.

Phụ gia đông cứng sớm cho phép bê tông cứng lại trong thời gian ngắn. Nó được sử dụng trong một số ứng dụng:

- Sản xuất bê tông trộn sẵn;

- Sản xuất khối có ống;

- Xây dựng kết cấu bê tông cốt thép;

- Đổ bê tông;

- Sản xuất mặt đường.

Phụ gia tạo cường độ sớm cho bên tông có thể đạt được kết quả đáng kể:

- Giảm tiêu thụ xi măng 10% mà không thay đổi cường độ thành phần;

- Giảm thời gian đông kết bê tông xuống 3 lần;

- Tăng gấp 3 lần thời gian sử dụng của ván khuôn xi măng;

- Tăng độ bền bề mặt lên 1,5 lần;

- Ngăn chặn sự xuất hiện của hạt, cải thiện vẻ bề ngoài cho sản phẩm;

- Tăng sức mạnh tối thượng thêm 10%;

- Phục hồi xi măng cũ

3. Bê tông cường độ sớm là gì?

Bê tông cường độ sớm sử dụng nhiều phương án như vật lý, hóa học để giúp bê tông đạt cường độ sớm, rút ngắn thời gian 28 ngày để đạt cường độ cuối cùng còn chỉ vài ngày. Bê tông cường độ sớm có thể sử dụng phụ gia đông kết sớm, phụ gia tạo cường độ sớm, hoặc kết hợp 2 loại phụ gia này, hoặc sử dụng nhiệt độ…

3.1. Khái niệm bê tông cường độ sớm

Gần đây, bê tông cường độ sớm (early-strength concrete) đã được ứng dụng rộng rãi trong các công trình nhà cao tầng và bảo trì mặt đường cứng nhờ ưu điểm về thời gian, giảm chi phí và hiệu quả thi công. Các phụ gia bao gồm phụ gia đông kết sớm (setting accelerators) và phụ gia tạo cường độ sớm, đông cứng sớm (hardening accelerators) được sử dụng để đạt được bê tông có cường độ sớm cao.

Có nhiều nghiên cứu này đã nghiên cứu ảnh hưởng của các phụ gia đông kết sớm, phụ gia đạt cường độ sớm (hardening accelerators, setting accelerators) và sự kết hợp của chúng đến quá trình hydrat hóa hồ xi măng bằng phương pháp xử lý nhiệt để ứng dụng vào bảo trì mặt đường cứng và bê tông đúc sẵn.

Bằng cách đánh giá sự khác biệt giữa thời gian đông kết, cường độ nén sớm, đường cong tỏa nhiệt, giản đồ XRD và ảnh Fe-SEM của vữa xi măng sẽ giúp chúng ta có câu trả lời.

3.2. Các loại phụ gia sử dụng cho bê tông cường độ sớm

3.2.1. Phụ gia đông kết sớm Ca(HCOO)2

Việc bổ sung phụ gia đông kết sớm (setting accelator) như Ca(HCOO)2 có ảnh hưởng đáng kể đến tính chất đông kết của hồ xi măng thay vì tăng cường cường độ nén.

Việc bổ sung Ca(HCOO)2 cũng ít ảnh hưởng đến độ bền cơ học của hồ khi tăng nhiệt độ đóng rắn.

Bằng cách thêm Ca(HCOO)2, thời gian đông kết ban đầu và cuối cùng của cả xi măng pozzolanic và xi măng OPC đều giảm xuống. Cơ chế tăng tốc của Ca(HCOO)2 dựa trên sự tăng cường hình thành canxi silicat hydrat. Cơ chế này là do các ion HCOO- có tốc độ khuếch tán lớn hơn đáng kể so với các ion Ca2+ và chúng có thể xâm nhập vào các lớp hydrat hóa bao phủ các hạt C3S và β-C2S. Kết quả là sự kết tủa của Ca(OH)2 và sự phân hủy canxi silicat được đẩy nhanh.

3.2.2. Phụ gia tạo cường độ sớm KBr

Ngược lại, việc bổ sung các chất tăng tạo cường độ như KBr lại có tác động tăng tốc độ bền cơ học của hồ xi măng lớn hơn khi tăng nhiệt độ đóng rắn.

Việc kết hợp phụ gia tăng cường đông kết và phụ gia tăng cường độ có thể cải thiện đáng kể cường độ nén tuổi sớm của hồ xi măng cho cả quá trình bảo dưỡng thông thường và bảo dưỡng nhiệt.

Dựa trên phân tích XRD và kết quả Fe-SEM, nhiều sản phẩm hydrat hóa được hình thành trong quá trình hydrat hóa xi măng ở tuổi sớm bằng cách bổ sung 2,0 % KBr với 3,0 % Ca(HCOO)2, đặc biệt là trong 8 giờ ở nhiệt độ đóng rắn 50 ◦C . Do đó, sự kết hợp này đã tăng cường đáng kể độ bền cơ học ban đầu của bê tông xi măng.

3.2.3. Phụ gia tạo cường độ sớm calcium chloride, calcium nitrate, calcium formate

Trong trường hợp phụ gia tạo cường độ tuổi rất sớm, đã có nhiều loại phụ gia được sử dụng để thu được bê tông có đủ cường độ ban đầu cao, chẳng hạn như canxi clorua, canxi nitrat, canxi formate. (CaCl2, CaN03, Ca(HCOO)2)

Trong số các chất xúc tiến khác nhau được báo cáo cho đến nay, muối vô cơ hòa tan trong nước thường giúp bê tông cải thiện hiệu suất cường độ sớm bằng cách đẩy nhanh quá trình hydrat hóa tricanxi silicat (C3S).

3.2.4. Phụ gia tạo cường độ sớm sodium thiocyanate, diethanolamine, and calcium bromide

Hỗn hợp natri thiocyanate, dietanolamine và canxi bromua cũng có thể tăng cường sự phát triển cường độ bê tông sớm. Tuy nhiên, việc đánh giá và phân tích nghiên cứu đó chủ yếu tập trung vào các hóa chất cụ thể hơn là xác định hành vi của chúng trong các loại phụ gia đông kết và đông cứng theo tiêu chuẩn ASTM C494.

Ngoài ra, thời gian bảo dưỡng của loại này nghiên cứu không thích hợp cho việc bảo trì mặt đường cứng và bê tông đúc sẵn, đòi hỏi cường độ sớm cao sau 4–8 giờ bảo dưỡng. Tuy nhiên cơ chế của các chất xúc tác trong quá trình hydrat hóa sớm của vật liệu xi măng cần được nghiên cứu kỹ lưỡng.

3.3. Phương pháp tạo cường độ sớm cho bê tông bằng nhiệt độ

Ngày nay, điều khá nổi bật là việc sử dụng phương pháp xử lý nhiệt cũng có thể đẩy nhanh đáng kể quá trình hydrat hóa sớm của vật liệu xi măng.

Tuy nhiên, có một số lượng tài liệu tham khảo đánh giá tác động của các phụ gia tạo cường độ sớm lên vật liệu xi măng sử dụng quy trình đóng rắn bằng nhiệt.

Vì vậy, điều quan trọng là phải nghiên cứu ảnh hưởng của phụ gia tạo cường độ sớm đến quá trình hydrat hóa xi măng bằng phương pháp đóng rắn bằng nhiệt.

Xét về nhiệt độ bảo dưỡng bê tông, vật liệu xi măng là những chất mà sự tăng trưởng độ bền cơ học bị ảnh hưởng rất lớn bởi nhiệt độ bảo dưỡng của chúng. Trong bối cảnh nhiệt độ bảo dưỡng trên 23 ◦C, sự phát triển cường độ nén của bê tông là đáng chú ý.

Tốc độ đóng rắn bị chậm lại do nhiệt thủy hóa của xi măng giảm khi nhiệt độ đóng rắn thấp hơn 20 ◦C. Ví dụ, khi nhiệt độ đóng rắn dưới 10 ◦C, thời gian đóng rắn ban đầu mất 2–3 ngày, dài hơn đáng kể so với đóng rắn ở nhiệt độ 20 ◦C.

Đã có nhiều nghiên cứu khác nhau điều tra việc ứng dụng xi măng cường độ sớm và phụ gia tạo cường độ sớm để thúc đẩy sự phát triển cường độ cơ học của vật liệu xi măng bằng cách đẩy nhanh quá trình phát triển hydrat hóa ở nhiệt độ thấp.

Tuy nhiên, trong bối cảnh nâng cao cường độ nén bằng phụ gia tạo cường độ sớm ở nhiệt độ bảo dưỡng cao để bảo dưỡng mặt đường cứng, thi công nhanh và bê tông đúc sẵn thì chưa có nhiều nghiên cứu tập trung vào lĩnh vực này. Sử dụng cùng phụ gia tạo cường độ sớm có hiệu suất cao ở nhiệt độ đóng rắn thấp có thể tạo ra các hiệu ứng khác nhau ở nhiệt độ đóng rắn cao.

Trong bối cảnh giảm thiểu sự xáo trộn giao thông, cường độ sớm cao hoặc bê tông đông cứng nhanh và các quy trình cải tạo được sử dụng. Trong trường hợp này, bê tông cần phải đạt được cường độ thiết kế trong một khoảng thời gian ngắn. Ví dụ, cơ quan quản lý vận tải đường cao tốc thường yêu cầu phải hoàn thành việc bảo trì trong vòng 6–8 giờ để có thể sử dụng mặt đường vào sáng hôm sau. Trong trường hợp này, bê tông cường độ sớm cao thường được sử dụng và xử lý ở nhiệt độ cao để tăng cường độ chịu nén sớm.

Do kỹ thuật đơn giản và hiệu quả, phương pháp bảo dưỡng nhiệt đã được sử dụng rộng rãi cho các cấu kiện bê tông đúc sẵn và bảo dưỡng mặt đường cứng để tăng cường độ bền cơ học của các sản phẩm bê tông. Bảo dưỡng ở nhiệt độ cao giúp tăng cường động học thủy hóa xi măng và tăng tốc độ thủy hóa xi măng, dẫn đến sự phát triển cường độ nén giai đoạn đầu tuyệt vời.

Tuy nhiên, mặt khác, phương pháp xử lý nhiệt làm giảm mức độ hydrat hóa xi măng cuối cùng, sự phát triển cường độ lâu dài của bê tông, khả năng chống thấm và độ bền của bê tông. Để giảm thiểu những hạn chế đó, một phương pháp khả thi để tăng hiệu suất của bê tông khi sử dụng phương pháp bảo dưỡng bằng nhiệt đã được đề xuất.

Bằng cách tăng nhiệt độ xử lý từ 25 ◦C lên 55 ◦C, duy trì 55 ◦C trong 4 giờ, sau đó giảm xuống nhiệt độ xử lý trong nhà trong thời gian còn lại, các mẫu có thể tăng đáng kể độ bền ở giai đoạn đầu và đạt được nhiều hơn hydrat hóa 90% sau 56 ngày. Tuy nhiên, do ảnh hưởng của nhiệt độ đóng rắn cao đến các chất phụ gia có độ bền sớm cao chưa được xem xét đầy đủ nên có rất ít nghiên cứu mang tính hệ thống đã được đề cập.

Do đó, cần phân tích ảnh hưởng trong các trường hợp sử dụng phụ gia cường độ sớm hiện có và trong những trường hợp sử dụng phụ gia ở các nhiệt độ bảo dưỡng khác nhau đối với sự phát triển cường độ sớm, thời gian đông kết và cơ chế hydrat hóa của hồ xi măng sử dụng xi măng Portland loại I.

Ngoài ra, việc kết hợp hai loại phụ gia tạo cường độ sớm dựa trên kết quả cường độ nén khi sử dụng một loại phụ gia duy nhất ở nhiệt độ đóng rắn 50 ◦C.

3.4. Kết hợp sử dụng phụ gia tạo cường độ sớm và nhiệt độ bảo dưỡng

Việc bổ sung chất xúc tiến đông kết như Ca(HCOO)2 có ảnh hưởng đáng kể đến đặc tính đông kết của hồ xi măng thay vì tăng cường độ bền nén. Do đó, việc bổ sung phụ gia đông kết sớm có ảnh hưởng thấp đến cường độ của vữa khi tăng nhiệt độ đóng rắn. Ngược lại, việc bổ sung các chất tăng tốc độ cứng như KBr có tác động tăng tốc lớn hơn đến độ bền cơ học của vữa xi măng khi tăng nhiệt độ đóng rắn.

Phương pháp xử lý nhiệt có thể làm tăng sự phát triển cường độ sớm của hồ xi măng khi có và không cần bổ sung phụ gia tạo cường độ sớm. Tuy nhiên, hiệu ứng tăng tốc của phương pháp xử lý nhiệt đối với quá trình hydrat hóa của hồ xi măng không tuyến tính với thời gian bảo dưỡng. Ảnh hưởng của nhiệt độ giảm đi khi tăng thời gian bảo dưỡng.

Ngoài ra còn kèm theo bởi ảnh hưởng giảm dần của phương pháp xử lý nhiệt đến khả năng tăng tốc quá trình hydrat hóa xi măng, hiệu ứng đông cứng nhanh của phụ gia trong đó KBr và Ca(HCOO)2 cũng bị giảm đi khi tăng thời gian bảo dưỡng. Ví dụ: từ 8 giờ đến 24 giờ Ở nhiệt độ đóng rắn 50 ◦C, độ tăng cường độ nén của vữa xi măng thêm máy phụ gia kết hợp thấp hơn ở 23 ◦C.

Do đó, có thể chỉ ra rằng bằng cách thêm 2,0 % KBr với 3,0 % Ca(HCOO)2 làm chất tạo cường độ sớm, thời gian xử lý nhiệt thích hợp nên vào khoảng 5 giờ để phát triển cường độ nén tối ưu.

Dựa trên phân tích XRD và kết quả Fe-SEM, nhiều sản phẩm hydrat hóa được hình thành trong quá trình hydrat hóa xi măng tuổi sớm bằng quá trình bổ sung 2,0 % KBr và 3,0 % Ca(HCOO)2, đặc biệt ở 8 giờ ở nhiệt độ đóng rắn 50 ◦C.

Tuy nhiên, cần nghiên cứu thêm được tiến hành dựa trên hiệu quả lâu dài của các phụ gia tăng cường độ sớm này cũng như ảnh hưởng của phương pháp xử lý nhiệt lên độ bền của vật liệu xi măng.

Trên đây chúng ta đã được tìm hiểu về cách tạo ra bê tông cường độ sớm (hay bê tông đạt cường độ sớm) và các loại phụ gia liên quan. Trong bài viết tiếp theo chúng ta cùng tìm hiểu chuyên sâu về các tiến bộ mới nhất về bê tông cường độ cao sớm (high early strength concrete) các bạn đón đọc nhé.

4. Có thể bạn quan tâm

- Cốt liệu cho bê tông và vữa

- Cốt liệu mịn đổ bê tông

- Bê tông cường độ cao

- Thí nghiệm độ co ngót bê tông

- Tiêu chuẩn cát trộn bê tông

- Phụ gia giảm nước bê tông

- Bê tông trang trí là gì? Phân loại

- Bê tông polymer là gì

- Co ngót bê tông là gì

- Thiết kế cấp phối bê tông tự lèn

- 6 Lỗi cần tránh đổ bê tông xi măng

Nguồn: Công ty TKT Company