? Cập nhật Bài Viết “Bê Tông Cường Độ Cao” lần cuối ngày 22 tháng 11 năm 2022 tại Địa Điểm công ty TKT Company

Bê tông cường độ cao là gì? Thành phần, cấu tạo, phạm vi ứng dụng và các thực nghiệm liên quan đến loại bê tông đặc biệt này.

Cùng TKT Company đi tìm hiểu chuyên sâu về loại bê tông đang ngày được ứng dụng rộng rãi trong ngành xây dựng, vật liệu, thi công sàn bê tông…

1. Bê tông cường độ cao là gì?

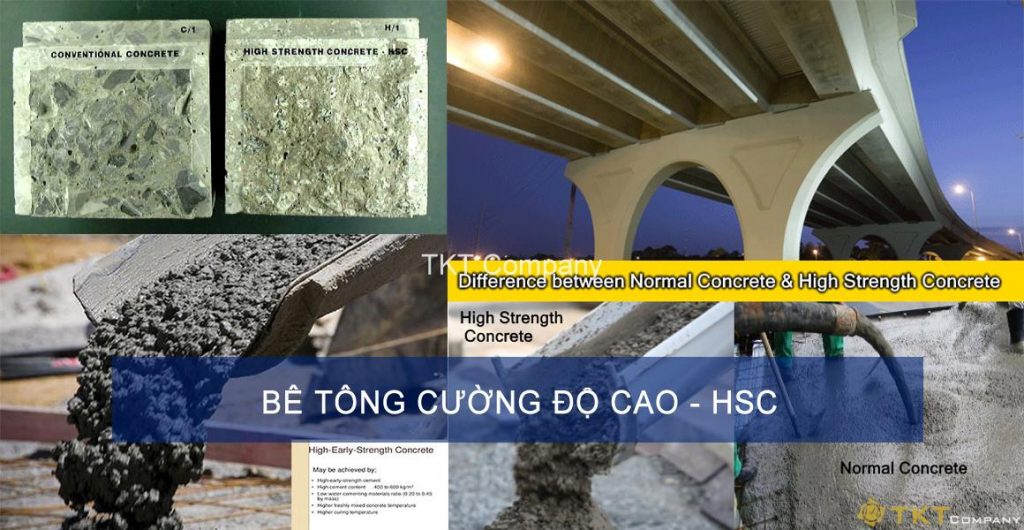

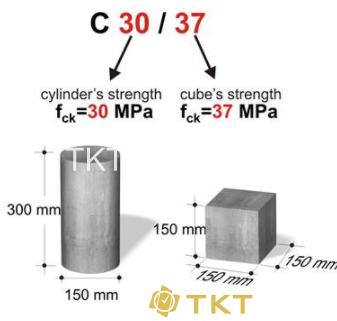

Định nghĩa một cách tiêu chuẩn hóa thì bê tông cường độ cao (high strength concrete – HSC) là loại bê tông có cường độ chịu nén đặc trưng 55 MPa hoặc lớn hơn ở tuổi 28 ngày theo tiêu chuẩn ASTM C39 và thí nghiệm mẫu hình trụ có đường kính D=150 mm và chiều cao H=300 mm.

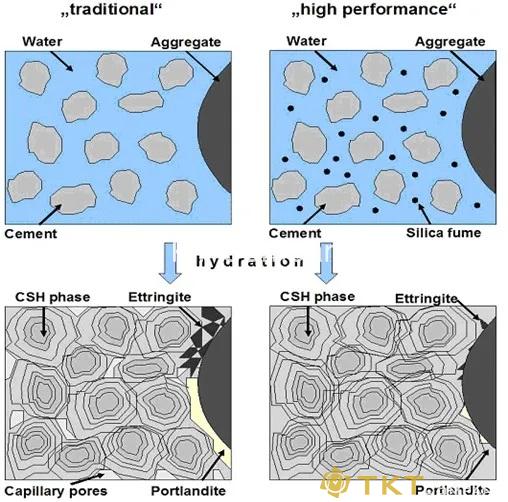

Cần phân biệt bê tông cường độ cao (high strength concrete) và bê tông hiệu suất sao (high performance concrete). Bê tông cường độ cao và bê tông hiệu suất cao không đồng nghĩa với nhau vì cường độ và hiệu suất của bê tông là những đặc tính khác nhau của bê tông. Bê tông cường độ cao được xác định dựa trên cường độ nén của nó ở một độ tuổi nhất định trong khi bê tông hiệu suất cao được xác định dựa trên các tiêu chí tính năng cụ thể là: độ bền cao, cường độ cao và khả năng làm việc cao.

Việc sử dụng bê tông hiệu suất cao đã khắc phục được nhiều vấn đề quan sát thấy ở bê tông thông thường như độ bền kém hơn, vùng chuyển tiếp yếu (bề mặt cốt liệu-xi măng), khả năng chống lại sự tấn công hóa học thấp và khó sửa chữa. Bê tông cường độ cao đã được sử dụng trong xây dựng nhiều kết cấu để giảm kích thước của các cấu kiện, giảm tải trọng, giảm chi phí và vật liệu xây dựng.

Bê tông được sử dụng làm vật liệu xây dựng và nó được phân loại là bê tông thường hoặc bê tông cường độ cao dựa trên cường độ nén của nó. Cường độ chịu nén của bê tông thông thường từ 20 đến 40 MPa. Cường độ của bê tông cường độ cao trên 40 Mpa.

Theo thời gian, sự khác biệt giữa bê tông thường và bê tông cường độ cao cũng thay đổi. Cách đây 100 năm, bê tông có cường độ nén 28 MPa được coi là bê tông cường độ cao. Bây giờ bê tông có thể có cường độ lớn hơn 80 MPa và được gọi là bê tông bột phản ứng.

Khi chúng ta nói về ứng dụng, bê tông cường độ thường được sử dụng rộng rãi so với bê tông cường độ cao. Lợi ích chính của bê tông cường độ cao là giảm trọng lượng, độ dão hoặc các vấn đề thấm, để cải thiện độ bền của kết cấu và cho các yêu cầu kiến trúc đặc biệt là các phần tử chịu tải trọng nhỏ hơn.

2. Lịch sử hình thành, sự phát triển và ứng dụng

2.1. Lịch sử hình thành

Mặc dù bê tông cường độ cao thường được coi là một vật liệu tương đối mới, nhưng sự phát triển của nó đã diễn ra dần dần và liên tục trong 50 năm qua. Trong giai đoạn này, nhiều thay đổi đáng chú ý đã xảy ra và tiếp tục xảy ra trong lĩnh vực công nghệ bê tông cường độ cao, bao gồm cả định nghĩa của bản thân bê tông cường độ cao.

Với sự gia tăng kiến thức đã đạt được về tính sẵn có của vật liệu, phương pháp luận thiết kế và kỹ thuật xây dựng, lĩnh vực khả thi của các ứng dụng bê tông cường độ cao đã phát triển đáng kể.

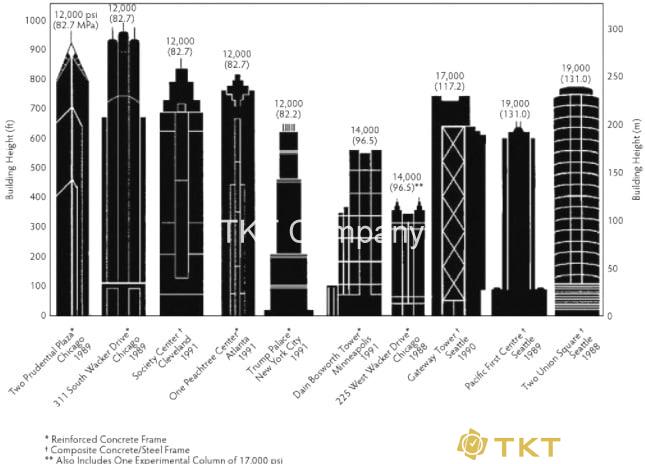

Bê tông cường độ cao bắt đầu được sử dụng vào thập kỷ 70, khi đó một loại bê tông có cường độ chịu nén cao hơn hẳn các loại bê tông trước đó được dùng làm cột trong một số toà nhà cao tầng tại Mỹ. Các công trình ngoài biển từ bê tông chất lượng cao đã được xây dựng tại Na Uy. Các công trình cầu đường tại Pháp, Nga, Nhật Bản từ bê tông chất lượng cao đã đạt được các thành công nổi bật.

Gần đây bê tông chất lượng cao được sử dụng rộng rãi trong xây dựng cầu với nhiều đặc tính quan trọng như: cường độ cao, độ bền cao…, giúp tạo ra các kết cấu nhịp lớn hơn.

Hiện nay, bê tông với cường độ 98 đến 112 MPa đã được sản xuất công nghiệp và được sử dụng trong ngành công nghiệp xây dựng ở Mỹ, Nga, Na Uy, Pháp. Các nước như Anh, Đức, Thuỵ Điển, Italia, Nhật Bản, Trung Quốc và Việt Nam đã bắt đầu áp dụng bê tông chất lượng cao trong xây dựng nhà, cầu, đường, thuỷ lợi.

Trong những năm gần đây, đã có rất nhiều chương trình tầm cỡ quốc gia nghiên cứu các tính chất cơ học của bê tông HPC tại nhiều nước trên thế giới. Trong đó những chương trình nghiên cứu đáng chú ý gồm có: nghiên cứu của Trung tâm khoa học kỹ thuật về vật liệu xi măng chất lượng cao (ACBM – Mỹ), Chương trình nghiên cứu đường ôtô (SHRP); Mạng lưới trung tâm chuyên gia của CANADA với Chương trình về bêtông tính năng cao;

Hội đồng hoàng gia Nauy với chương trình nghiên cứu khoa học và công nghiệp bê tông; Chương trình quốc gia Thuỵ Điển về HPC; Chương trình quốc gia Pháp tên là “Những con đường mới cho bê tông”; và Chương trình bêtông mới của Nhật Bản.

Các nghiên cứu về bê tông chất lượng cao đã khẳng định việc sử dụng bê tông chất lượng cao cho phép tạo ra các sản phẩm có tính kinh tế hơn, cung cấp khả năng giải quyết được nhiều vấn đề kỹ thuật hơn hoặc vừa đảm bảo cả hai yếu tố strên do khi sử dụng bê tông chất lượng cao có các ưu điểm sau:

- Giảm kích thước cấu kiện, kết quả là tăng không gian sử dụng và giảm khối

lượng bê tông sử dụng, kèm theo rút ngắn thời gian thi công; - Giảm khối lượng bản thân và các tĩnh tải phụ thêm làm giảm được kích

thước móng; - Tăng chiều dài nhịp và giảm số lượng dầm với cùng yêu cầu chịu tải;

- Giảm số lượng trụ đỡ và móng do tăng chiều dài nhịp;

- Giảm chiều dày bản, giảm chiều cao dầm;

Cần tiếp tục nghiên cứu về cường độ chịu kéo, cắt và biến dạng của bê tông chất

lượng cao trong điều kiện khí hậu Việt Nam.

Bên cạnh bê tông cường độ cao, sự phát triển mạnh mẽ của các ứng dụng cho phép chúng ta phân loại bê tông bao gồm:

- Bê tông cường độ cao là loại bê tông có tỷ lệ N/X từ 0,35-0,40, độ sụt đạt 15-20cm, giữ được thời gian tối thiểu là 60 phút, cường độ đạt 70MPa, cường độ sớm R7=0,85R28). Ứng dụng của loại bê tông này là thành phần chủ yếu trong kết cấu công trình về cầu đường.

- Bê tông siêu nhẹ có cường độ gần giống với bê tông thường, khối lượng đơn vị thấp đến 0,8g/cm3

- Bê tông chất lượng cao (viết tắt High Performance Concrete): có tỷ lệ N/X gần 0,25, cường độ chịu nén lên đến 80 hoặc 100MPa, phụ gia siêu mịn là muội silic diêu mịn hoặc tro nhẹ. Loại bê tông này được cải tiến vượt trội nên có độ bền cao và tuổi thọ lên đến 100 năm.

- Bê tông cốt sợi: trong thanh phần bê tông ngoài cốt liệu cơ bản còn có thêm sợi kim loại, polyme hay các loại sợi khác nhằm tăng khả năng chống nứt cho bê tông ở trạng thái mềm và trạng thái chịu lực.

- Bê tông tự đầm (hay bê tông tự lèn) là loại bê tông có khả năng tự đầm trong quá trình thi công mà không cần thiết bị đầm nhằm tiết kiệm nhân công, thời gian và đặc biệt không gây ồn ào. Loại bê tông này phù hợp với các công trình yêu cầu khối lượng lớn (từ 20.000m3 trở lên). Đặc điểm thành phần bê tông này là cốt liệu lớn rất ít mà thay và đó là các loại bốt hoặc phụ gia bê tông siêu dẻo đặc biệt.

Cách lựa chọn vật liệu, thiết kế thành phần bê tông và các phương pháp kiểm tra chất lượng bê tông đối với bê tông có cường độ cao có sử dụng phụ gia giảm nước cao, phụ gia khoáng, cốt liệu và xi măng Poóc lăng PC40 trở lên như thế nào? Ở các phần sau bài viết chúng ta sẽ tìm hiểu chi tiết về các vấn đề này.

??? Có thể bạn quan tâm: Cốt liệu mịn đổ bê tông

3. Thuật ngữ, định nghĩa, ký hiệu thường dùng mô tả bê tông cường độ cao

3.1. Thuật ngữ, định nghĩa

- Cường độ chịu nén đặc trưng: kí hiệu là fc’ đơn vị MPa;

- Cường độ chịu nén trung bình: yêu cầu dùng để lựa chọn thành phần bê tông, kí hiệu là fcr’, đơn vị MPa;

- Độ lệch chuẩn: kí hiệu là s, đơn vị MPa;

- Hệ số biến động: kí hiệu là V, đơn vị %;

- Cường độ chịu nén trung bình của các kết quả thử: kí hiệu là X , đơn vị MPa;

- Kết quả thí nghiệm (KQTN): là kết quả trung bình của 2 hoặc 3 viên mẫu hình trụ tiêu chuẩn từ một tổ mẫu đồng dạng và được thí nghiệm cùng độ tuổi.

3.2. Quy định thực nghiệm

3.2.1. Cường độ chịu nén đặc trưng

Cường độ chịu nén đặc trưng của bê tông cường độ cao kí hiệu là fc’, đơn vị là MPa.

Khi xác định được độ lệch chuẩn của bê tông thì quan hệ giữa cường độ chịu nén trung bình và cường độ chịu nén đặc trưng được tính theo công thức (1): f’c= X – k.s (1)

trong đó:

- X : là giá trị cường độ chịu nén trung bình của các kết quả thí nghiệm;

- s: Độ lệch chuẩn, MPa.

- k: là hệ số phụ thuộc vào xác suất yêu cầu khi kiểm tra chất lượng bê tông – biểu thị mức độ cho phép tỷ lệ % kết quả thấp hơn cường độ chịu nén đặc trưng fc’ được chọn theo bảng trong tiêu chuẩn.

3.2.2. Độ lệch chuẩn

Độ lệch chuẩn của bê tông kí hiệu là s, được xác định theo công thức trong tiêu chuẩn.

3.2.3. Hệ số biến động Hệ số biến động V

Được xác định theo công thức trong tiêu chuẩn.

3.2.4. Tuổi thí nghiệm

Bê tông cường độ cao thí nghiệm ở tuổi 7, 28, 56, 91 ngày hoặc 1 năm. Tùy theo yêu cầu của công trình và vật liệu chế tạo có thể chọn tuổi bê tông cho thiết kế phù hợp và kinh tế. Việc lựa chọn tỉ lệ thành phần hỗn hợp có thể bị ảnh hưởng bởi tuổi thí nghiệm.

3.2.5. Các yêu cầu khác

Những yêu cầu kỹ thuật khác khi lựa chọn các vật liệu và tỉ lệ thành phần bao gồm:

- Mô đun đàn hồi;

- Cường độ chịu kéo uốn;

- Nhiệt thủy hóa;

- Co ngót và từ biến bê tông;

- Độ bền;

- Khả năng chống thấm;

- Thời gian ninh kết;

- Phương pháp đổ;

- Tính công tác (khả năng làm việc của bê tông)

Tùy theo yêu cầu của dự án, khi thiết kế thành phần bê tông cần chọn một nhóm các yêu cầu cho phù hợp.

3.2.6. Tỷ lệ nước trên chất kết dính (N/CKD)

Trong bê tông cường độ cao thì tỷ lệ nước trên xi măng (N/X) được thay thế bằng tỉ lệ N/CKD, vì mỗi loại hỗn hợp bê tông bê tông cường độ cao thường bao gồm nhiều chất kết dính khác nhau.

Tỷ lệ N/CKD được tính toán theo khối lượng. Mối quan hệ giữa tỷ lệ N/CKD và cường độ chịu nén được coi là yêu cầu cơ bản của bê tông cường độ cao.

Việc sử dụng phụ gia bê tông hóa học và các loại chất kết dính khác để đạt được yêu cầu chung là bê tông với tỷ lệ N/CKD thấp. Tỷ lệ N/CKD cho bê tông cường độ cao khoảng từ 0,2 đến 0,4.

3.2.7. Tính công tác (khả năng làm việc bê tông)

Tính công tác là đặc tính của hỗn hợp bê tông tươi để đảm bảo tính dễ đổ, làm đặc và hoàn thiện để không bị phân tầng.

Tính công tác được đo bằng độ sụt xác định bởi côn tiêu chuẩn Abrams theo TCVN 3106-1993.

Đối với bê tông cường độ cao nên dùng thêm việc đo độ chảy lan theo ASTM C1611 của hỗn hợp bê tông. Để đảm bảo tính dễ đổ và bơm của bê tông độ chảy lan nên ở mức không nhỏ hơn 500 mm.

Bê tông cường độ cao nên được đổ với độ sụt từ 5 cm ÷ 10 cm. Quy định này phù hợp cho tính công tác trong mọi điều kiện áp dụng. Tuy nhiên, tùy thuộc vào khoảng cách cốt thép và đặc điểm của kết cấu có thể chọn độ sụt cao hơn.

Hỗn hợp cốt liệu thô, chất kết dính và tỉ lệ N/CKD thấp, hỗn hợp bê tông cường độ cao có thể rất khó đổ. Bê tông cường độ cao có thể thi công ở một độ sụt cao với phụ gia giảm nước cao mà không có vấn đề phân tầng.

Bê tông chảy với độ sụt vượt quá 20 cm, có sử dụng phụ gia giảm nước cao bê tông, là rất hiệu quả để lấp đầy lỗ rỗng giữa các khoảng trống giữa các cốt thép nhỏ. Trong quá trình vận chuyển sự giảm độ sụt là vấn đề, vì vậy giữ độ sụt thích hợp vận chuyển và phải sử dụng phụ gia giảm nước cao (HRWRA).

Phụ gia giảm nước cao cho kết quả tốt trong việc tăng cường độ của bê tông ở tuổi sớm. Hàm lượng và chủng loại phụ gia nên theo hướng dẫn của nhà sản xuất và thực hiện các thí nghiệm kiểm tra để đảm bảo chất lượng của bê tông.

3.2.8. Thí nghiệm cường độ

Phương pháp thí nghiệm theo tiêu chuẩn ASTM C39 và ASTM C78 được phép sử dụng. Để đo cường độ bê tông phải có ít nhất hai mẫu thử nghiệm cho mỗi tuổi và các điều kiện thử.

4. So sánh Bê tông thường và bê tông cường độ cao

4.1. Đặc tính của Bê tông thường và Bê tông cường độ cao là gì?

Cho dù là bê tông thường hay bê tông cường độ cao, nó phải được trộn có tính chất dẻo hoặc bán lỏng mà nó có thể tạo khuôn bằng tay hoặc bằng cách sử dụng cơ học.

Điều rất quan trọng là hỗn hợp không bị tách nước và phân tầng trong quá trình xử lý hoặc vận chuyển. Sự phân bố đồng đều của các cốt liệu giúp bê tông kiểm soát được sự phân tách.

4.2. Các yếu tố khả năng làm việc của bê tông thường và bê tông cường độ cao

Yếu tố khả năng thi công là sự dễ dàng nơi bê tông được đổ, nén chặt và hoàn thiện ở trạng thái mới.

Bê tông cường độ bình thường sở hữu khả năng làm việc tốt mà tất cả các thành phần bê tông có tỷ lệ thích hợp và chính xác. Các cốt liệu này phải có cấp phối thích hợp.

Hỗn hợp bê tông cường độ cao thường dính và khó xử lý và thi công. Điều này là ngay cả khi sử dụng phụ gia hóa dẻo bê tông. Đó là do hàm lượng xi măng cao trong đó.

4.3. Các yếu tố chảy máu cho bê tông thường và bê tông cường độ cao

Sự chảy máu (tách nước) là sự lắng xuống của các hạt xi măng rắn và cốt liệu trong hỗn hợp bê tông tươi, dẫn đến sự phát triển của một lớp nước trên bề mặt bê tông. Việc tách nước nhỏ hơn không gây ra vấn đề gì nhưng việc tách nước trên diện rộng sẽ ảnh hưởng đến độ bền và cường độ của bê tông.

Khi chúng tôi so sánh bê tông cường độ bình thường và bê tông cường độ cao thì bê tông cường độ cao không bị tách nước. Đó là do bê tông cường độ cao có hàm lượng nước nhỏ hơn và lượng vật liệu kết dính cao. Bê tông bị thêm khí cũng có ít khả năng bị chảy máu hơn.

4.3. Độ thấm của bê tông thường và bê tông cường độ cao

Các vấn đề về độ bền như chống ăn mòn, hóa chất và độ rão có mối quan hệ trực tiếp với độ thấm của bê tông. Nếu chất lạ xâm nhập vào bên trong bê tông thì hư hỏng xảy ra. Nó phụ thuộc vào tính chất thấm và vữa và cốt liệu có trong bê tông.

Sự giảm độ thẩm thấu có các lợi ích sau:

- Cải thiện khả năng chống lại sự tấn công của sunfat và hóa chất

- Chống ăn mòn

- Khả năng chống lại sự xâm nhập của clorua

Bảng dưới đây cho thấy kết quả thử nghiệm của các thử nghiệm thấm khác nhau được thực hiện trên các hỗn hợp bê tông khác nhau. Bảng này cũng cung cấp thông tin về bê tông cường độ thường và bê tông cường độ cao về tỷ lệ nước và xi măng.

Tỷ lệ nước-xi măng thấp hơn với thời gian đóng rắn thích hợp giúp bê tông có độ thấm thấp hơn. Đối với bê tông cường độ thường, độ thấm được tìm thấy trong khoảng 1 x 10-10 cm / giây.

Các vật liệu kết dính bổ sung được thêm vào trong hỗn hợp bê tông như silica fume, tro bay và GGBFS giúp giảm độ thấm của bê tông.

Bê tông cường độ cao có giá trị độ thấm thấp hơn so với bê tông cường độ thường. đó là do bê tông cường độ cao được thiết kế với tỷ lệ xi măng nước thấp hơn. Silica fume thường được sử dụng trong hỗn hợp. Bê tông cường độ cao có độ thấm từ 1 x 10-11 đến 1 x 10-13 cm / giây.

Bê tông cường độ cao có độ thấm thấp và khả năng chống lại sự tấn công của clorua cao nên nó thích hợp cho việc xây dựng cầu, sàn đậu xe và các công trình tiếp xúc với nước biển.

4.4. Cacbonat hóa bê tông cường độ bình thường và bê tông cường độ cao

Quá trình cacbonat hóa xảy ra trên bề mặt bê tông. quá trình cacbonat hóa có liên quan đến tính thấm của bê tông. cacbon đioxit của không khí phản ứng với các hợp chất có trong hồ xi măng đông cứng. Phản ứng này được gọi là canxi cacbonat.

Ảnh hưởng của quá trình cacbonat hóa được đề cập đến trong hệ số thấm ở bê tông cường độ cao ít hơn so với bê tông cường độ thường.

Trong cả hai loại hỗn hợp bê tông, lượng bê tông bảo vệ cần thiết bao phủ thép cốt thép, làm giảm khả năng tiếp cận dễ dàng với cốt thép.

4.5. Sự khác biệt giữa bê tông cường độ bình thường và bê tông cường độ cao

Cường độ bình thường ở 40% giá trị cường độ nén, các vết nứt nhỏ được hình thành. Các mối nứt này sẽ liên kết và lan truyền khi đạt từ 80 đến 90% cường độ nén.

Trong bê tông cường độ bình thường, bề mặt đứt gãy rất thô, gồ ghề. Vùng này được hình thành cùng với vùng chuyển tiếp giữa ma trận hồ xi măng và cốt liệu. Bề mặt đứt gãy trong bê tông cường độ cao nhẵn.

4.5.1. Sự nén đặc và cường độ bê tông

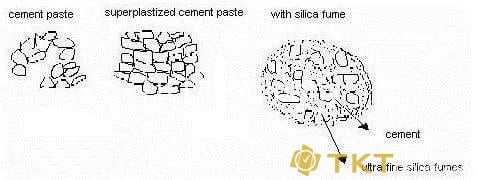

Nén dày đặc là một cơ sở khác để đạt được bê tông hiệu suất cao. Phụ gia siêu dẻo phân tán các hạt xi măng. Và các hạt mịn của vật liệu pozzolanic như silica fume lấp đầy khoảng trống giữa các hạt xi măng phân tán và cốt liệu mịn và thô thường được nén.

Kết quả chung là một cấu trúc vi mô dày đặc hơn. Bê tông có độ rỗng nhỏ hơn mà không có bằng chứng về các lỗ mao dẫn, và chỉ có các lỗ gel rất hẹp nhỏ hơn 0,5mm có thể nhìn thấy được dưới độ phóng đại cao trong kính hiển vi điện tử.

Các hạt gel C-S-H trong bê tông có chứa silica fume xuất hiện không phải dưới dạng các hạt riêng lẻ, mà là một cấu trúc lớn, dày đặc. Hình 2 cho thấy việc nén xi măng có chứa phụ gia siêu dẻo và silica fume.

Nén hồ xi măng có chứa chất siêu dẻo và silica fume

Vật liệu bê tông là cố gắng tái tạo lại một khối đá đi từ các loại cốt liệu. Độ đặc chắc của hỗn hợp như vậy được tạo nên sẽ được điều hoà bởi dải cấp phối của nó, nghĩa là phụ thuộc đối với độ lớn cực đại của cốt liệu. Kích cỡ của cốt liệu lớn khoảng 20-25mm. Các hạt nhỏ, do đặc tính vật lý bề mặt gây nên sự vón tụ tự nhiên của các hạt xi măng. Sự vón tụ hạt xi măng càng ít chất lượng bê tông càng cao (vì độ dẻo, cường độ…).

Từ ý tưởng đó những nghiên cứu đầu tiên là sử dụng một vài sản phẩm hữu cơ để khôi phục xi măng lơ lửng trong nước ở thành phần hạt ban đầu của bê tông. Sau đó có thể làm cho các tinh thể của hỗn hợp dài ra bằng cách thêm vào một sản phẩm cực mịn, có phản ứng hoá học, nó tiến tới lấp đầy các khe của đống hạt mà xi măng không lọt được. Muội silic sản phẩm phụ của công nghiệp điện luyện kim, sản xuất silicon. Đó là sản phẩm tốt được dùng phổ biến để chế tạo bê tông cường độ cao.

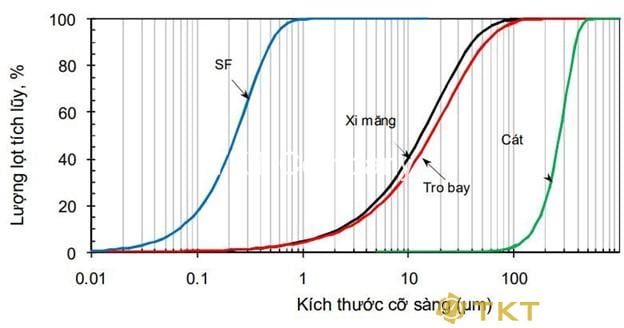

Chất siêu mịn: Muội silic, tro bay, metacaolanh, tro trấu có tác dụng làm đầy và hoạt tính puzolan SiO2+Ca(OH)2 = C-S-H (phản ứng hút vôi).

Việc áp dụng các nguyên tắc đơn giản nêu trên cho phép đưa ra công thức bê tông cường độ cao. Công thức thành phần tổng quát của bê tông cường độ cao là:

- Đá: 1000-1200 kg

- Cát: 600-700 kg;

- Xi măng: 400-520 kg

- Muội silic: 5-15%

- tỷ lệ N/X =0,25-0,35;

- Phụ gia siêu dẻo từ 1 – 1,5 lít/100 kg

Các thành phần truyền thống (cốt liệu, xi măng và hỗn hợp) phải có phẩm chất tốt, có sự lựa chọn chặt chẽ cần thiết nếu muốn vượt quá 100 Mpa về cường độ trung bình ở 28 ngày. Ngoài ra do sự giảm tỷ lệ N/X mà có thể chuyển bê tông xi măng cường độ cao (cường độ nén từ 50 đến 80 MPa) sang bê tông cường độ rất cao.

Mục tiêu của các nghiên cứu hiện đại là cải thiện cấu trúc của vữa xi măng để đạt đến độ rỗng đá xi măng nhỏ nhất, đồng thời cải thiện cấu trúc chung để bê tông có độ rỗng nhỏ nhất, khi đó bê tông sẽ có cường độ chịu nén là lớn nhất. Con đường đó chỉ cho phép tăng cường độ nén , tuy nhiên cường độ kéo được tăng chậm hơn. ðể cải thiện khả năng chịu kéo của bê tông phải sử dụng các vật liệu mới là cốt sợi kim loại, cốt sợi pôlime hoặc cốt sợi các bon

4.5.2. Cải thiện vùng chuyển tiếp

Tăng cường cường độ của vùng chuyển tiếp trong bê tông là một cơ chế quan trọng khác trong việc sản xuất bê tông hiệu suất cao. Khi có silica fume, C-S-H dày đặc chiếm tất cả không gian xung quanh cốt liệu và liên kết trực tiếp với cốt liệu được thiết lập.

Kết quả của vùng chuyển tiếp tăng cường là giảm sự nứt vi mô ở bề mặt phân cách giữa hồ xi măng và cốt liệu.

Trong bê tông cường độ bình thường chỉ có xi măng, vùng chuyển tiếp xung quanh cốt liệu rộng từ 20mm đến 100mm và giàu canxi hydroxit và ettringite hơn, giống như pha C-S-H trong ma trận khối. Độ xốp cũng cao hơn. Do đó, vùng chuyển tiếp tạo thành một liên kết yếu.

Bê tông xi măng poóc lăng là một vật liệu không đồng nhất và rỗng. Lực liên kết các cốt liệu (cát và đá) được tạo ra do hồ xi măng cứng. Cấu trúc của hồ xi măng là những hyđrat khác nhau trong đó nhiều nhất là các silicát thủy hóa C-S-H dạng sợi và Ca(OH)2 kết tinh dạng tấm lục giác khối, chồng lên nhau và các hạt xi măng chưa được thủy hoá .

Độ rỗng của vữa xi măng poóc lăng là 25 đến 30% về thể tích với N/X = 0,5. Thể tích rỗng này gồm hai loại: (a) lỗ rỗng của cấu trúc C-S-H, kích thước của nó khoảng vài mm, (b) lỗ rỗng mao quản giữa các hyđrát, bọt khí, khe rỗng; kích thước của chúng khoảng vài nm đến vài mm. Khi bê tông chịu lực trong cấu trúc xuất hiện vết nứt cũng làm tăng độ rỗng của bê tông.

Sự yếu về đặc tính cơ học của bê tông là do độ rỗng mao quản và nước cho thêm vào bê tông để tạo tính công tác của bê tông tươi. Sự cải thiện cường độ có thể đạt được nhờ nhiều phương pháp làm giảm độ rỗng (nén, ép, rung ), giảm tỉ lệ N/X (phụ gia) và sử dụng sản phẩm mới là xi măng không có lỗ rỗng lớn và xi măng có hạt siêu mịn đồng nhất. Loại thứ nhất chứa pôlime, loại thứ hai chứa muội silic (xi măng cường độ cao).

5. Vật liệu chế tạo bê tông cường độ cao

5.1. Lựa chọn các loại vật liệu thành phần

Để chế tạo bê tông cường độ cao cần lựa chọn vật liệu phù hợp với các yêu cầu kỹ thuật.

Để đạt được cường độ cao hơn, cần lựa chọn tối ưu các thành phần, xem xét đến các đặc tính của xi măng, muội silic và tro bay, chất lượng cốt liệu, sự tương tác giữa hồ xi măng và cốt liệu, loại phụ gia, hàm lượng phụ gia và cách trộn.

Đánh giá xi măng, muội silic, tro bay, phụ gia hóa học và cốt liệu từ các nguồn khác nhau, để kết hợp các loại vật liệu một cách tối ưu. Nhà phân phối bê tông cường độ cao phải đảm bảo tính đồng nhất và tuân thủ các phép thử được chấp thuận với tất cả các vật liệu trong sản xuất bê tông cường độ cao.

5.2. Xi măng

Chất lượng của xi măng ảnh hưởng lớn đến các tính chất của bê tông cường độ cao. Thông thường lượng xi măng dùng cho bê tông cường độ cao từ 400 kg/m3 ÷ 593 kg/m3.

Sự biến đổi về thành phần khoáng vật và các đặc tính vật lý của xi măng có ảnh hưởng lớn đến cường độ chịu nén của bê tông. Dùng xi măng Poóc lăng từ PC40 trở lên phù hợp với TCVN 2682:2009. Thành phần hóa học và độ mịn của xi măng phải phù hợp với tiêu chuẩn TCVN 2682:2009. Xi măng pooc lăng PC40 có thể sử dụng cho bê tông có cấp đến 70 MPa.

Với các bê tông ở cấp 80 MPa ÷ 100 MPa nên chọn xi măng PC50. Cần xem xét việc sử dụng lượng xi măng không quá cao để hạn chế sự mất độ sụt sớm, co ngót dẻo lớn và nhiệt độ tối đa của hỗn hợp bê tông để không quá mức gây nứt.

Cần yêu cầu nhà máy xi măng cung cấp chứng chỉ kiểm tra xi măng trong xilô trong vòng 6 ÷ 12 tháng trước khi sử dụng bao gồm chỉ số về các đặc tính cường độ và chỉ số về độ mịn của xi măng. Trước khi sử dụng xi măng cần kiểm tra chất lượng của xi măng theo tiêu chuẩn Việt Nam phù hợp. Việc kiểm tra cần được tiến hành trên các mẻ trộn thử nghiệm.

Cần thử nghiệm cả tính tỏa nhiệt và có những chỉ dẫn cần thiết về độ tỏa nhiệt của xi măng, cần kiểm tra tối ưu hỗn hợp xi măng với các phụ gia khoáng, cần lựa chọn tương thích phụ gia giảm nước với loại xi măng.

5.3. Các chất kết dính phụ thêm

Các chất kết dính phụ thêm được sử dụng thông dụng trong sản xuất bê tông cường độ cao là tro bay hoặc muội silic.

Ngoài ra có thể sử dụng xỉ lò cao nghiền mịn, tro trấu hoặc metakaolanh để giảm bớt lượng xi măng sử dụng, kiểm soát sự gia tăng nhiệt độ của bê tông trong giai đoạn đầu và có thể giảm nhu cầu về nước với tính công tác nhất định.

Tro bay dùng cho bê tông có các chỉ tiêu chất lượng của tro bay đạt TCVN 10302:2014 Muội silic là vật liệu pozzulan rất mịn, thành phần chính của muội chủ yếu là SiO2 vô định hình có tỷ diện tích bề mặt rất cao (20-23m²/g), nên muội có độ hoạt tính cao, đường kính trung bình khoảng 0,1 µm nhỏ hơn kích thước của hạt xi măng khoảng 100 lần. Khối lượng riêng của muội silic khoảng 2,2 g/cm3 . Chỉ tiêu kỹ thuật của muội silic được quy định theo ASTM C1240.

5.4. Các phụ gia hóa học

Trong sản xuất bê tông khi giảm tỷ lệ N/CKD bằng cách giảm lượng nước yêu cầu sẽ tạo ra cường độ nén cao hơn. Vì vậy cần sử dụng phụ gia hóa học.

Bê tông cường độ cao có thể sử dụng nhiều loại phụ gia:

- phụ gia giảm nước

- phụ gia giảm nước mức cao

- phụ gia chậm ninh kết

- phụ gia đông cứng nhanh

- phụ gia cuốn khí

- phụ gia hạn chế ăn mòn cốt thép.

Phụ gia hóa học phải phù hợp với quy định của ASTM C494/C494 M. Lượng phụ gia hóa học được tính theo phần trăm của khối lượng chất kết dính, hoặc tính bằng l% khối lượng xi măng.

Phụ gia kéo dài ninh kết hỗ trợ cho việc kiểm soát quá trình hydrát hóa ban đầu và có thể kiểm soát tốc độ đông rắn xi măng làm cho bê tông có thể thi công dễ dàng hơn. Liều lượng các phụ gia làm chậm được chọn bằng phương pháp thực nghiệm theo yêu cầu tăng cường độ và yêu cầu về tốc độ đông rắn của bê tông.

Phụ gia giảm nước ở mức cao là một chất làm dẻo mạnh, có tác động nhiều nhất trong các hỗn hợp bê tông nhiều xi măng và các vật liệu kết dính khác. Phụ gia giảm nước cao giúp phân tán các hạt xi măng, giảm lượng nhào trộn đến hơn 30 %, vì vậy làm tăng cường độ nén của bê tông. Phụ gia giảm nước nước mức cao sẽ làm cường độ bê tông tăng nhanh hơn đặc biệt ở các giai đoạn đầu (trước 3 ngày).

Cần sử dụng loại phụ gia giảm nước cao phù hợp với xi măng cả về chủng loại và liều lượng. Phụ gia giảm nước cao được trộn vào bê tông tại nhà máy ở công trình theo hướng dẫn của người sản xuất và thông qua thí nghiệm để bê tông đạt được yêu cầu kỹ thuật và hiệu quả kinh tế.

5.4.1. Phụ gia siêu giảm nước

Chức năng của chất siêu dẻo là tiếp cận các hạt xi măng và truyền điện tích âm lên chúng. Kết quả là, các hạt xi măng bị rã đám và phân tán. Sự phân tán của các hạt xi măng cải thiện khả năng làm việc của bê tông.

Ngoài ra, làm cho bê tông dễ chảy hơn với cùng một tỷ lệ nước trên xi măng, hoặc giảm hàm lượng nước để có cùng khả năng thi công. Sau đó dẫn đến tăng cường độ và suy giảm tính thấm. Chất siêu dẻo là một hợp chất hữu cơ phân tử mạch dài.

5.4.2. Vật liệu Pozzolanic

Vai trò của vật liệu pozzolanic như silica là nhiều nếp gấp do diện tích bề mặt lớn và hàm lượng silica thủy tinh tương đối cao, rất dễ phản ứng.

Ảnh hưởng của silica fume đến cường độ của bê tông là tối quan trọng. Một lượng nhỏ silica, ví dụ, 20Kg, có thể thay thế khoảng 60kg xi măng để tạo ra cùng một cường độ nén.

Silica fume sẽ làm tăng cường độ ban đầu của bê tông và giảm nhiệt thủy hóa. Đặc tính này làm cho việc sử dụng silica fume có lợi thế đáng kể trong bê tông khối lớn.

Tuy nhiên, silica fume làm tăng nhu cầu nước trong hỗn hợp bê tông, đó là lý do tại sao nên thêm phụ gia siêu dẻo vào hỗn hợp.

5.5. Cốt liệu

Cốt liệu thô và cốt liệu mịn được sử dụng trong bê tông cường độ cao cần đáp ứng những yêu cầu kỹ thuật theo TCVN 7570:2006. Các yêu cầu về độ bền cốt liệu có thể sử dụng TCVN 7570:2006.

5.5.1. Cốt liệu nhỏ (Cát)

Cấp phối hạt và hình dạng của các hạt cốt liệu nhỏ là yếu tố quan trọng trong quá trình sản xuất của bê tông cường độ cao.

Hình dạng hạt và đặc điểm bề mặt ảnh hưởng lớn đến lượng nước yêu cầu nhào trộn và cường độ chịu nén của bê tông như đối với cốt liệu thô.

Cốt liệu nhỏ trong cùng một cấp phối cốt liệu khi chênh lệch 1% độ rỗng sẽ làm lượng nước yêu cầu giảm 4,72 lít/m3 .

Liều lượng hồ được yêu cầu trên một đơn vị thể tích của hỗn hợp bê tông giảm xuống để tương ứng với thể tích của cốt liệu thô chống lại việc tăng thêm cốt liệu nhỏ. Bởi lẽ liều lượng CKD trong bê tông cường độ cao là lớn, thể tích của các hạt nhỏ xu hướng tăng cao. Do đó thể tích của cát có thể giữ ở mức tối thiểu cần thiết để đạt được tính thi công và độ đặc.

Cốt liệu nhỏ với mô đun độ lớn (Mk) trong khoảng 2,5÷3,2 là thích hợp cho bê tông cường độ cao.

Hỗn hợp bê tông được chế tạo với cốt liệu tốt có mô đun độ lớn nhỏ hơn 2,5 có tính công tác kém, và lượng nước yêu cầu lại nhiều hơn. Cũng có thể trộn cát từ các nguồn khác nhau để tăng thêm cấp phối để chế tạo bê tông cường độ cao hơn. Nếu cát nhân tạo được dùng, nên chú ý xem xét đến việc có thể tăng thêm lượng nước cần thiết cho tính công tác của bê tông.

Kích thước hạt và sự tăng diện tích bề mặt tiếp xúc của cát nhân tạo so với cát tự nhiên có thể ảnh hưởng quan trọng đến lượng nước yêu cầu. Các tính chất của cát phải đạt các yêu cầu của tiêu chuẩn TCVN 7572:2006. Cần xem thêm tiêu chuẩn cát trộn bê tông để lựa chọn loại cát phù hợp.

5.5.2. Cốt liệu thô (đá)

Trong thành phần của bê tông cường độ cao, các loại cốt liệu thô được yêu cầu phải xem xét một cách đặc biệt vì chúng là thành phần chiếm thể tích lớn nhất trong bê tông, ảnh hưởng lớn đến cường độ và tính chất khác của bê tông.

Thông thường, bê tông cường độ cao được chế tạo từ cốt liệu đá có cường độ cao với cường độ nén của đá gốc từ 100 MPa trở lên. Cốt liệu thô sẽ ảnh hưởng đáng kể đến cường độ và đặc tính cấu trúc của bê tông. Vì thế, cốt liệu thô nên được chọn sao cho đủ cứng, không nứt nẻ hoặc dễ vỡ, sạch và bề mặt không bị phong hóa.

Cốt liệu thường dùng là đá vôi, đá granit, đá bazan. Các đặc tính của cốt liệu thô ảnh hưởng đến đặc tính của dính kết giữa cốt liệu và vữa, lượng nước nhào trộn yêu cầu. Dùng các cỡ hạt cốt liệu nhỏ hơn để đạt cường độ cao hơn. Mỗi cỡ hạt cốt liệu sẽ cho bê tông đạt một mức cường độ lớn nhất có thể.

Loại cỡ hạt lớn nhất Dmax 19÷25mm sẽ cho bê tông sản xuất có cường độ lên đến 62 Mpa và loại từ 9,5÷12,5mm cho bê tông đạt lớn hơn 62MPa.

Việc sử dụng cốt liệu thô với kích thước lớn nhất cần lưu ý vì ảnh hưởng đến mô đun đàn hồi, từ biến và co ngót khô. Các chỉ tiêu kỹ thuật của cốt liệu lớn được thử nghiệm theo tiêu chuẩn TCVN 7572:2006. 5.6. Nước Nước trộn và bảo dưỡng bê tông phải phù hợp với TCVN 4506:2012.

6. Thiết kế thành phần bê tông cường độ cao

6.1. Quy định chung

Các tỉ lệ thành phần bê tông cường độ cao phụ thuộc vào nhiều yếu tố như:

- cường độ yêu cầu

- tuổi bê tông

- các tính chất của vật liệu và yêu cầu ứng dụng.

- tính kinh tế

- các yêu cầu về kết cấu thực tế sản xuất

- điều kiện môi trường và thời điểm thi công cũng ảnh hưởng đến sự lựa chọn hỗn hợp bê tông.

Phương pháp xác định thành phần bê tông cường độ cao chặt chẽ hơn so với phương pháp xác định các hỗn hợp bê tông thông thường. Đặc biệt chú ý đến việc lựa chọn phụ gia khoáng và phụ gia hóa học, xác định tỷ lệ N/CKD hợp lý.

Cần có nhiều mẻ trộn thử để có được những số liệu cần thiết cho phép xác định tỉ lệ pha trộn tối ưu. Phương pháp chung để thiết kế thành phần bê tông cường độ cao là phương pháp lý thuyết kết hợp với thực nghiệm trên cơ sở lý thuyết về thể tích tuyệt đối và cường độ yêu cầu.

6.2. Cường độ chịu nén trung bình yêu cầu

Cường độ chịu nén trung bình yêu cầu fcr’ thường được dùng để lựa chọn thành phần của bê tông.

ACI 318 cho phép những thành phần hỗn hợp bê tông được chọn trên kinh nghiệm thực tế hoặc các mẻ trộn thử trong phòng thí nghiệm. Để đạt được cường độ chịu nén đặc trưng của dự án, thì bê tông cần phải được tính toán tỉ lệ sao cho cường độ chịu nén trung bình ngoài thực tế lớn hơn cường độ chịu nén đặc trưng f’c bằng 1 giá trị đủ lớn để xác suất các kết quả không đạt là nhỏ.

6.3. Mục đích

Trình tự lựa chọn tỉ lệ thành phần của hỗn hợp bê tông cường độ cao của hướng dẫn này là thích hợp cho bê tông khối lượng thông thường, cường độ trung bình yêu cầu từ 62÷83 MPa và lớn hơn.

Lựa chọn thành phần hỗn hợp bê tông cường độ cao theo khối lượng để đảm bảo có thể sản xuất hỗn hợp bê tông với độ dẻo yêu cầu (tính công tác; thời gian kết thúc ninh kết) và thỏa mãn các tính năng của bê tông đã đông cứng (cường độ, độ bền) ở mức giá thành thấp nhất.

Tất cả các vật liệu chế tạo phải đảm bảo các yêu cầu kỹ thuật của dự án. Những tỉ lệ thành phần hỗn hợp dựa vào tính năng được điều chỉnh trong phòng thí nghiệm phải được thực hiện các mẻ trộn thử trong phòng thí nghiệm và hiện trường.

Những điều chỉnh tỉ lệ thành phần hỗn hợp trong sản xuất phải được đặc biệt lưu ý. Lựa chọn các vật liệu để sản xuất bê tông cường độ cao được lấy theo tiêu chuẩn. Khi lựa chọn tỉ lệ thành phần cho hỗn hợp bê tông cường độ cao cần xem xét lại những chỉ dẫn kỹ thuật của dự án. Xác định các yêu cầu về tính năng và thành phần của bê tông như: cường độ nén, tính công tác, các tác động hóa học, khả năng chống mài mòn, khả năng kháng nhiệt, tỷ lệ N/CKD, liều lượng chất kết dính, tỷ lệ thay thế tro bay hoặc muội silic.

Cần khảo sát thực tế thi công và khả năng của nhà thầu, các yêu cầu đặc biệt của môi trường, các điều kiện vật liệu địa phương để thiết kế mang tính khả thi.

6.4. Trình tự tính toán thành phần bê tông cường độ cao sử dụng tro bay

Bê tông cường độ cao sử dụng tro bay được thiết kế ở tuổi 56 ngày hoặc 90 ngày vì thành phần tro bay làm cho bê tông phát triển cường độ chậm. Lựa chọn thành phần bê tông cường độ cao được tiến hành theo các bước sau:

6.4.1. Bước 1 – Lựa chọn độ sụt và cường độ chịu nén trung bình yêu cầu

Cường độ chịu nén yêu cầu để thiết kế được cho trước.

- Bê tông sử dụng phụ gia giảm nước cao: Độ sụt trước khi cho phụ gia giảm nước cao 2,5 cm ÷ 5 cm

- Bê tông không sử dụng phụ gia giảm nước cao: Độ sụt 5-10 cm;

Độ sụt từ 2,5 cm đến 5 cm được sử dụng để lựa chọn lượng nước ban đầu. Độ sụt thực tế khi thi công có thể lớn hơn tùy theo yêu cầu của kết cấu công trình và đạt được với hàm lượng phụ gia giảm nước cao tối ưu.

Đối với những bê tông cường độ cao không dùng phụ gia giảm nước cao, độ sụt đã kiến nghị sử dụng từ 5 cm đến 10 cm có thể được chọn theo loại kết cấu thích hợp. Các bê tông với độ sụt nhỏ hơn 5 cm là khó khăn để đầm. Do đó bê tông cường độ cao thường sử dụng phụ gia giảm nước cao.

6.4.2. Bước 2 – Lựa chọn cỡ hạt lớn nhất danh định của cốt liệu

Dựa vào các cường độ yêu cầu thực tế, cỡ hạt lớn nhất danh định được kiến nghị sử dụng theo Bảng 3 – Kiến nghị cỡ hạt lớn nhất danh định của cốt liệu:

Cường độ bê tông yêu cầu hiện trường

- mm < 62 Mpa, Kiến nghị cỡ hạt lớn nhất danh định của cốt liệu: 19 ÷ 25 mm

- ≥ 62 Mpa, Kiến nghị cỡ hạt lớn nhất danh định của cốt liệu 9,5 ÷ 12,5 mm

(*) CHÚ THÍCH: (*) Khi sử dụng phụ gia giảm nước cao và lựa chọn cốt liệu thô, cường độ chịu nén của bê tông trong phạm vi 62÷83 MPa có thể sử dụng lớn hơn cỡ hạt lớn nhất danh định của cốt liệu thô lên đến tới 25 mm.

Theo ACI318 kích thước hạt lớn nhất danh định của cốt liệu không nên vượt quá 1/5 kích thước nhỏ nhất của cấu kiện, 1/3 chiều dày tấm, và không quá 3/4 khoảng trống nhỏ nhất giữa các thanh cốt thép, các bước của các thanh, hoặc cốt thép dự ứng lực, ống cốt thép dự ứng lực.

6.4.3. Bước 3 – Lựa chọn tối ưu lượng cốt liệu thô

Lượng cốt liệu thô tối ưu phụ thuộc vào cường độ, đặc tính, kích thước hạt lớn nhất và mô đun độ lớn của cốt liệu nhỏ. Thể tích của cốt liệu thô đã lèn chặt được lựa chọn theo Bảng 4. – Kiến nghị thể tích cốt liệu thô trong một đơn vị thể tích bê tông

Thể tích cốt liệu thô tối ưu ứng với cỡ hạt lớn nhất danh định của cốt liệu được sử dụng cát có mô đun độ lớn từ 2,5÷3,2

Cỡ hạt lớn nhất danh định mm vs Thể tích cốt liệu thô ở trạng thái lèn chặt (VCA), m3 :

- 9,5 mm: thể tích cốt liệu thô ở trạng thái lèn chặt 0,63÷0,65 m3

- 12,5 mm: thể tích cốt liệu thô ở trạng thái lèn chặt 0,65÷0,68

- 19 mm: thể tích cốt liệu thô ở trạng thái lèn chặt 0,69÷0,72

- 25 mm: thể tích cốt liệu thô ở trạng thái lèn chặt 0,73÷0,75

Thể tích lèn chặt của cốt liệu ở trạng thái bão hòa bề mặt khô ứng với khối lượng thể tích đã lèn chặt được thí nghiệm theo ASTM C29. Khối lượng của cốt liệu thô ở trạng thái khô tính cho 1m3 hỗn hợp bê tông được tính theo công thức (11): D = dlc x VCA (11) Trong đó dlc là khối lượng đơn vị lèn chặt của đá được xác định theo tiêu chuẩn ASTM C29 khoảng (1,6÷1,65 g/cm3 ).

6.4.4. Bước 4 – Tính toán lượng nước và không khí

Lượng nước của một đơn vị thể tích bê tông được yêu cầu để tạo ra độ sụt đã cho phụ thuộc vào cỡ hạt lớn nhất, hình dạng hạt và cấp phối hạt, lượng xi măng và loại phụ gia giảm nước siêu dẻo đã sử dụng. Nếu sử dụng HRWRA, lượng nước trong phụ gia này được tính toán là một phần trong tỷ lệ N/CKD.

| Độ sụt, cm | Lượng nước trộn, (kg/m3)(a) | |||

| Cỡ hạt lớn nhất của cốt liệu thô, (mm) | ||||

| 9,5 | 12,5 | 19 | 25 | |

| 2,5÷5,0 | 184 | 175 | 169 | 166 |

| 5,0÷7,5 | 190 | 184 | 175 | 172 |

| 7,5÷10,0 | 196 | 190 | 181 | 178 |

| Hàm lượng khí cuốn vào (%) | 3 (2.5)(b) | 2.5 (2.0)(b) | 2 (1.5) (b) | 1.5 (1.0)(b) |

CHÚ THÍCH: (a) Giá trị đã cho phải được điều chỉnh cho cát có độ rỗng khác 35 % sử dụng công thức (13) (b) Hỗn hợp sử dụng phụ gia giảm nước cao. Bảng 5 đưa ra lượng nước nhào trộn yêu cầu cho bê tông cường độ cao dùng với cốt liệu có kích thước 9,5÷25mm. Lượng nước sử dụng này là liều lượng lớn nhất ứng với loại cốt liệu sạch, có hình dạng hợp lí và cấp phối phù hợp TCVN 7570:2006.

Bởi vì hình dáng hạt và tính chất bề mặt của cốt liệu nhỏ có thể ảnh hưởng đáng kể tới độ rỗng của nó, lượng nước yêu cầu pha trộn có thể khác giá trị đã cho.

Bảng 5 cũng đưa ra hàm lượng không khí phù hợp cho bê tông cường độ cao. Những giá trị lượng nước yêu cầu pha trộn đã chọn trong Bảng 5 có thể dùng khi cốt liệu nhỏ được sử dụng có độ rỗng 35%.

Khi sử dụng các chất siêu dẻo phù hợp với ASTM C494, lượng nước trong bê tông cường độ cao có thể giảm từ 12 % đến 30 % so với lượng nước ghi ở Bảng 5.

6.4.5. Bước 5 – Lựa chọn tỉ lệ N/CKD

Trong hỗn hợp bê tông cường độ cao, các vật liệu chất kết dính khác xi măng, nên sử dụng muội hoặc tro bay. Chất kết dính là tổng của xi măng+tro bay+muội silic.

Tỉ lệ N/CKD được tính toán bằng cách chia khối lượng nước pha trộn của tổng khối lượng xi măng và tro bay hoặc muội silic.

Trong Bảng 6, tỉ lệ N/CKD lớn nhất được kiến nghị ứng với cỡ hạt cốt liệu lớn nhất để đạt được cường độ chịu nén khác nhau ở 28 ngày tuổi hoặc 56 ngày tuổi.

Sử dụng phụ gia giảm nước cao thông thường làm tăng cường độ chịu nén của bê tông. Giá trị tỷ lệ N/CKD đã cho trong Bảng 6 dùng cho bê tông có và không sử dụng phụ gia giảm nước cao. Bảng 6 – Tỷ lệ N/CKD cao nhất cho bê tông có và không dùng phụ gia giảm nước cao

| Cường độ trung bình yêu cầu, f’cr, MPa | Tỷ lệ N/CKD | ||||||||

| Cốt liệu thô cỡ lớn nhất, mm | |||||||||

| 9,5 | 12,5 | 19 | 25 | ||||||

| (1) | (2) | (1) | (2) | (1) | (2) | (1) | (2) | ||

| 62 | 28 ngày 56 ngày | 0,38 0,42 | 0,30 0,33 | 0,36 0,39 | 0,29 0,32 | 0,35 0,37 | 0,29 0,31 | 0,34 0,36 | 0,28 0,30 |

| 69 | 28 ngày 56 ngày | 0,33 0,37 | 0,26 0,29 | 0,32 0,35 | 0,26 0,28 | 0,31 0,33 | 0,25 0,27 | 0,30 0,32 | 0,25 0,26 |

| 76 | 28 ngày 56 ngày | 0,30 0,33 | – – | 0,29 0,31 | – – | 0,27 0,29 | – – | 0,27 0,29 | – – |

| 83 | 28 ngày 56 ngày | 0,27 0,30 | – – | 0,26 0,28 | – – | 0,25 0,27 | – – | 0,25 0,26 | – – |

(1): Có sử dụng phụ gia giảm nước cao

(2): Không sử dụng phụ gia giảm nước cao

6.4.6. Bước 6 – Tinh toán hàm lượng vật liệu chất kết dính

Khối lượng của chất kết dính cho mỗi đơn vị thể tích bê tông (m3 ) được xác định bằng cách chia lượng nước nhào trộn cho mỗi đơn vị thể tích bê tông (bước 4) cho tỉ lệ N/CKD (bước 5).

Lượng chất kết dính là tổng khối lượng của xi măng với tro bay. Tuy nhiên, nếu như chỉ dẫn kỹ thuật quy định giới hạn nhỏ nhất và lớn nhất CKD trên một đơn vị thể tích bê tông thì lượng chất kết dính phải thỏa mãn yêu cầu này.

Vì vậy, hỗn hợp nên được lựa chọn để đạt được khối lượng chất kết dính lớn hơn so với yêu cầu. Ngày nay đã có thể chế tạo bê tông có fcr’ đến 100 MPa có sử dụng tỷ lệ N/CKD 0,22÷0,25.

6.4.7. Bước 7 – Lựa chọn thành hợp hỗn hợp cơ sở không dùng vật liệu chất kết dính khác xi măng

Để xác định tỉ lệ pha trộn tối ưu, người tính toán cần chuẩn bị vài mẻ trộn thử với hàm lượng tro bay khác nhau.

Thông thường, một mẻ trộn thử nên sử dụng chỉ có xi măng pooc lăng là toàn bộ chất kết dính.

Các bước tiếp theo nên được theo dõi tới khi hoàn chỉnh hỗn hợp cơ sở – Lượng xi măng:

Đối với hỗn hợp cơ sở, bởi vì không có vật liệu chất kết dính khác xi măng được sử dụng, khối lượng của xi măng bằng khối lượng vật liệu chất kết dính được tính trong Bước 6.

Lượng cát: Sau khi xác định khối lượng của cốt liệu thô, xi măng và nước; và tỉ lệ % của hàm lượng khí trong 1 m3 hỗn hợp bê tông, thì lượng cát có thể được tính toán theo phương pháp thể tích đặc thông thường.

6.4.8. Bước 8 – Xác định các hỗn hợp đồng dạng sử dụng tro bay

Sử dụng tro bay trong sản xuất bê tông cường độ cao có thể đem lại yêu cầu lượng nước thấp hơn, giảm nhiệt độ và giảm giá thành.

Tuy nhiên, do phụ thuộc thành phần hóa học của tro bay nên cường độ của bê tông cũng bị ảnh hưởng. Bởi vậy, khuyến cáo sử dụng tối thiểu 2 hàm lượng tro bay khác nhau cho các hỗn hợp đồng dạng. Các bước tiếp theo nên dùng cho mỗi mẻ trộn thử.

- Loại tro bay: Có thể dùng tro bay loại F hoặc loại C.

- Khối lượng tro bay: Khi chọn được tỉ lệ phần trăm để thay thế, khối lượng của tro bay được sử dụng cho mỗi mẻ trộn thử cần được tính bằng việc nhân với tổng khối lượng vật liệu kết dính (bước 6) với tỷ lệ tro bay thay thế. Khối lượng còn lại của CKD là khối lượng của xi măng.

- Thể tích tro bay: Do sự chênh lệch trong khối lượng đơn vị của xi măng và tro bay nên thể tích của những CKD trong mỗi thể tích m3 bê tông sẽ thay đổi với hàm lượng tro bay, thậm chí là khối lượng CKD vẫn giữ nguyên không thay đổi. Bởi vậy, đối với mỗi một hỗn hợp, thể tích của vật liệu CKD bằng tổng cộng thể tích ximăng và thể tích tro bay.

6.4.9. Bước 9 – Các mẻ trộn thử

Đối với hỗn hợp thử được chọn tỉ lệ thành phần trong các bước từ 1 đến 8, một mẻ trộn thử được chế tạo để xác định tính công tác và cường độ đặc trưng. Khối lượng của cát, đá dăm, và nước phải được điều chỉnh cho chính xác với tình trạng ẩm của cốt liệu.

Với một mẻ trộn nên chọn sao cho sau khi nhào trộn đều đạt hỗn hợp đồng nhất, tính công tác và cường độ yêu cầu, mỗi mẻ trộn tối thiểu là 85 lít hỗn hợp bê tông và lớn hơn nếu cần để xác định được các thí nghiệm bê tông tươi và chế tạo đủ số lượng mẫu thí nghiệm yêu cầu.

6.4.10. Bước 10 – Điều chỉnh thành phần các mẻ trộn thử

Nếu các tính chất mong muốn của bê tông không đạt được, thì tỉ lệ thành phần hỗn hợp thử ban đầu nên được điều chỉnh theo những hướng dẫn sau để tạo được đặc tính mong muốn:

- Tính công tác: Nếu độ sụt ban đầu của hỗn hợp thử không nằm trong phạm vi yêu cầu, thì lượng nước pha trộn nên được điều chỉnh. Khối lượng chất kết dính trong hỗn hợp nên được điều chỉnh để duy trì tỉ lệ N/CKD. Lượng cát nên được điều chỉnh để đảm bảo khối lượng của công trình. Nếu yêu cầu của dự án là kiểm tra độ sụt thì kiểm tra độ sụt của bê tông theo tiêu chuẩn TCVN 3106-93 còn dự án yêu cầu độ chảy lan thì cần kiểm tra độ chảy lan theo ASTM C1611;

- Lượng phụ gia giảm nước cao: Nếu sử dụng phụ gia giảm nước cao, nên thử các liều lượng khác để xác định sự ảnh hưởng tới cường độ, tính công tác và nhiệt độ của bê tông để xác định hàm lượng và loại phụ gia giảm nước cao tối ưu.

- Lượng cốt liệu thô (đá): Hỗn hợp trộn thử nghiệm bê tông đã được điều chỉnh theo độ sụt mong muốn cần phải xác định xem hỗn hợp đó có quá cứng đối với công việc đổ và hoàn thiện hay không. Nếu cần thiết thì hàm lượng cốt liệu thô có thể được giảm xuống và hàm lượng cát được điều chỉnh tương ứng để đạt những yêu cầu của công trường. Tuy nhiên, điều này có thể làm tăng nhu cầu nước của hỗn hợp, do đó cần phải tăng hàm lượng các chất kết dính cần thiết để duy trì tỉ lệ N/CKD.

- Hàm lượng không khí: Nếu hàm lượng không khí đo được khác xa so với tính toán thì liều lượng phụ nên được giảm hoặc hàm lượng cát nên được điều chỉnh để đạt yêu cầu về hàm lượng không khí.

- Tỷ lệ N/CKD: Nếu cường độ nén của bê tông không đạt khi sử dụng tỷ lệ N/CKD theo kiến nghị ở Bảng 7 thì cần kiểm tra thêm các hỗn hợp thử nghiệm có tỉ lệ N/CKD thấp hơn. Nếu vẫn không làm tăng được cường độ thì nên xem xét lại mức độ thích hợp của các vật liệu đã sử dụng.

6.4.11. Bước 11 – Lựa chọn các tỉ lệ pha trộn tối ưu

Chọn mẻ trộn thử trên cơ sở các hỗn hợp đồng dạng sau khi đã điều chỉnh để đưa ra một hỗn hợp tối ưu đạt được các yêu cầu về cường độ, các tính chất mong muốn và giá thành phù hợp. Các mẫu thí nghiệm cường độ cần được chế tạo từ các mẻ trộn thử có điều kiện giống như ở hiện trường theo các yêu cầu của ACI 318.

Việc chuẩn bị các mẻ trộn và mẫu thử sẽ được đánh giá tốt hơn khi mà kích cỡ mẻ trộn thử với thiết bị, quy trình như trong điều kiện thực tế sẽ áp dụng. Cường độ chịu nén trung bình của lô mẫu không nhỏ hơn cường độ chịu nén trung bình yêu cầu dùng khi lựa chọn thành phần.

7. Tài liệu tham khảo

- TCVN 7570:2006, Cốt liệu cho bê tông và vữa – Yêu cầu kỹ thuật;

- TCVN 7572-1÷20:2006, Cốt liệu cho bê tông và vữa – Phương pháp thử;

- TCVN 2682:2009, Xi măng Poóc lăng – Yêu cầu kỹ thuật;

- TCVN 4506:2012, Nước cho bê tông và vữa – Yêu cầu kỹ thuật;

- TCVN 10302-2014, Phụ gia hoạt tính tro bay dùng cho bê tông, vữa xây và xi măng;

- TCVN 8826:2012, Phụ gia hóa học cho bê tông;

- TCVN 8827:2012, Phụ gia khoáng hoạt tính cao dùng cho bê tông và vữa – Silica fume và tro trấu nghiền mịn;

- TCVN 3105-1993, Hỗn hợp bê tông nặng và bê tông nặng – Lấy mẫu, chế tạo và bảo dưỡng mẫu thử;

- TCVN 3106-1993, Hỗn hợp bê tông nặng – Phương pháp thử độ sụt;

- ASTM C29, Unit weight and Voids in Aggregate (Tiêu chuẩn phương pháp thí nghiệm khối lượng thể tích khô và độ rỗng của cốt liệu);

- ASTM C39, Compressive Strength of Cylindrical Concrete Specimens (Tiêu chuẩn thí nghiệm cường độ nén mẫu bê tông hình trụ);

- ASTM C78. Flexural Strength of Concrete (Using Simple Beam with Third-Point Loading) (Cường độ kéo uốn của bê tông (Sử dụng dầm uốn 4 điểm));

- ASTM C94, Standard Specification for Ready-Mixed Concrete (Tiêu chuẩn kỹ thuật cho bê tông trộn sẵn);

- ASTM C192, Making and Curing Concrete Test Specimens in the laboratory (Tiêu chuẩn chế tạo và dưỡng hộ mẫu thử thí nghiệm trong phòng thí nghiệm);

- ASTM C494, Chemical Admixtures for Concrete (Tiêu chuẩn về phụ gia hóa học cho bê tông);

- ASTM C1240, Silicafume in Concrete and Motar (Muội silic sử dụng trong bê tông và vữa);

- ASTM C1611, Tiêu chuẩn thí nghiệm độ chảy lan (Slump Flow-SF) của bê tông tự đầm;

- ASTM E329, Standard Specification for Agencies Engaged in Construction Inspection, Testing, or Special Inspection (Tiêu chuẩn kỹ thuật phục vụ công tác thanh tra, thử nghiệm, thanh tra đặc biệt công trình xây dựng);

- ACI 214-02, Evaluation of Strength Test Results of Concrete (Chỉ dẫn đánh giá kết quả thí nghiệm cường độ bê tông);

- ACI304/ACI304R, Guide for Measuring, Mixing, Transporting, and Placing Concrete (Hướng dẫn đo, trộn, vận chuyển, và đổ bê tông);

- ACI 318-11, Building Code Requirements for Structural Concrete and Commentary (Tiêu chuẩn xây dựng cho kết cấu bê tông và giải thích);

- ACI 363R-10, Report on High-Strength Concrete (Báo cáo về bê tông cường độ cao);

Ở bài viết này TKT Company đã cùng bạn tìm hiểu chuyên sâu về bê tông cường độ cao một loại bê tông rất phổ biến trong xây dựng hiện đại.

Trong bài viết tiếp theo, chúng ta cùng đi tìm các bí mật về bê tông tự lèn hay bê tông tự phẳng một loại vật liệu thi công khá mới. Bạn cùng đón đọc nhé.

8. Kiến thức có thể bạn quan tâm

- Điều chỉnh lưu biến vữa xi măng bê tông

- Thí nghiệm độ co ngót bê tông

- 11 Mẹo giúp giảm Bê tông bị tách lớp phân tầng

- Phụ gia điều chỉnh độ nhớt bê tông

- Phụ gia giảm nước bê tông

- Sàn bê tông cốt thép là gì

- Tiêu chuẩn cát trộn bê tông

- Tiêu chuẩn vết nứt bê tông cho phép trong xây dựng

- Nứt bê tông giai đoạn sớm

- Co ngót bê tông là gì

- Bê tông trang trí là gì? Phân loại

- Bê tông polymer là gì

- Bê tông bị bọt khí nguyên nhân và cách khắc phục

- Chất lượng bề mặt bê tông đúc sẵn

- Chống trơn trượt nền sàn bê tông mài bóng

Nguồn: công ty TKT Company