? Cập nhật Bài Viết “Vật liệu chống thấm PMMA” lần cuối ngày 18 tháng 12 năm 2023 tại Địa Điểm công ty TKT Company

Bài viết đầu tiên trong chuỗi bài viết về các vật liệu chống thấm hay chất chống thấm bao gồm: xi măng 2 thành phần, acrylic (PMMA), Polyurethan, Polyurea Aspartic, Màng bitum, polyurethane methyl methacrylate (PUMA)…

TKT Company cùng bạn tìm hiểu chuyên sâu về vật liệu chống thấm PolyMetyl Methacrylate (PMMA) hay còn gọi là vật liệu chống thấm gốc Acrylic xem chúng có thành phần cấu tạo, điểm mạnh, yếu, ứng dụng… gì so với các vật liệu chống thấm khác

1. Poly metyl methacrylat PMMA là gì?

Poly(metyl methacrylat) (PMMA) là polyme tổng hợp có nguồn gốc từ metyl metacryit. Nó được sử dụng làm nhựa kỹ thuật và là nhựa nhiệt dẻo trong suốt. PMMA còn được gọi là acrylic, thủy tinh acrylic, cũng như tên thương mại và nhãn hiệu Crylux, Hesalite, Plexiglas, Acrylite, Lucite và Perspex, cùng một số tên khác. Loại nhựa này thường được sử dụng ở dạng tấm như một chất thay thế nhẹ hoặc chống vỡ cho kính. Nó cũng có thể được sử dụng làm nhựa đúc, trong mực và chất phủ và cho nhiều mục đích khác.

Về mặt kỹ thuật, nó thường được phân loại là một loại thủy tinh, trong đó nó là một chất thủy tinh không kết tinh – do đó, tên gọi lịch sử thỉnh thoảng của nó là thủy tinh acrylic.

1.1. Tên gọi

Các kiểu dáng chính tả phổ biến bao gồm polymethyl methacrylate và polymethylmethacrylate. Tên hóa học đầy đủ của IUPAC là poly(methyl 2-methylpropenoate).

Mặc dù PMMA thường được gọi đơn giản là “acrylic”, acrylic cũng có thể đề cập đến các polyme hoặc copolyme khác có chứa polyacrylonitrile. Các tên thương mại và nhãn hiệu đáng chú ý bao gồm Hesalite (khi được sử dụng trong đồng hồ Omega), Acrylite, Lucite, PerClax, R-Cast, Plexiglas, Optix, Perspex, Oroglas, Altuglas, Cyrolite, Astariglas, Cho Chen, Sumipex, và Crystallite.

PMMA là một giải pháp thay thế kinh tế cho polycarbonate (PC) khi độ bền kéo, độ bền uốn, độ trong suốt, khả năng đánh bóng và khả năng chịu tia cực tím quan trọng hơn độ bền va đập, khả năng kháng hóa chất và khả năng chịu nhiệt.

Có thể bạn chưa biết

Có 4 chất liệu chính làm nên mắt kính: Thủy Tinh, Plastic, Polycarbonate và Chất liệu Chiết suất cao High Index.

- Thủy tinh: ra đời năm 1920. Tính quang học tốt nhưng dễ trầy, nặng, vỡ nguy hiểm.

- Nhựa (plastic): ra đời năm 1947 tại California, có trọng lượng nhẹ hơn nhiều so với mắt thủy tinh cũ. Gọi tắt là CR39, mắt kính CR39 vẫn được sử dụng rộng rãi vì trọng lượng chỉ bằng nửa tròng kính thủy tinh mà vẫn mang lại giá trị quang học cao, giúp điều chỉnh tật khúc xạ rất hiệu quả.

- Polycarbonate: năm 1970, được nghiên cứu kính bảo hộ, vì khả năng chống vỡ của nó rất cao, cao hơn rất nhiều so với mắt plastic. Vì chất liệu polycarbonate được phát triển để làm kính mũ cho phi công hay như vách kính chống đạn cho các ngân hàng. Giá thành thì đắt hơn CR39 khá nhiều.

- Mắt Kính Chiết Suất Cao High Index: công nghệ mới hiện nay, giảm thiểu trọng lượng, giúp tròng kính mỏng hơn, trong hơn, mang đến trải nghiệm đeo kính tốt hơn cho người sử dụng.

Ngoài ra, PMMA không chứa các tiểu đơn vị bisphenol-A có khả năng gây hại được tìm thấy trong polycarbonate và là lựa chọn tốt hơn nhiều để cắt laser. Nó thường được ưa thích vì tính chất vừa phải, dễ xử lý và chế biến và chi phí thấp.

PMMA không biến tính hoạt động dễ vỡ khi chịu tải, đặc biệt là dưới tác động của lực và dễ bị trầy xước hơn kính vô cơ thông thường, nhưng PMMA biến tính đôi khi có thể đạt được khả năng chống trầy xước và va đập cao.

1.2. Lịch sử

Axit acrylic đầu tiên được tạo ra vào năm 1843. Axit metacrylic, có nguồn gốc từ axit acrylic, được tạo ra vào năm 1865. Phản ứng giữa axit metacrylic và metanol tạo ra este metyl methacrylat.

Nó được phát triển vào năm 1928 tại một số phòng thí nghiệm khác nhau bởi nhiều nhà hóa học, chẳng hạn như William R. Conn, Otto Röhm và Walter Bauer, và được đưa ra thị trường lần đầu tiên vào năm 1933 bởi German Röhm & Haas AG dưới nhãn hiệu Plexiglas.

Polymethyl methacrylate được phát hiện vào đầu những năm 1930 bởi các nhà hóa học người Anh Rowland Hill và John Crawford tại Imperial Chemical Industries (ICI) ở Vương quốc Anh. ICI đã đăng ký sản phẩm dưới nhãn hiệu Perspex. Cùng lúc đó, nhà hóa học và nhà công nghiệp Otto Röhm của Röhm và Haas AG ở Đức đã cố gắng sản xuất kính an toàn bằng cách trùng hợp metyl methacrylate giữa hai lớp kính. Polyme tách ra khỏi thủy tinh dưới dạng một tấm nhựa trong, được Röhm đặt tên thương hiệu là Plexiglas vào năm 1933.

Cả Perspex và Plexiglas đều được thương mại hóa vào cuối những năm 1930. Tại Hoa Kỳ, E.I. du Pont de Nemours & Company (nay là Công ty DuPont) sau đó đã giới thiệu sản phẩm của riêng mình dưới nhãn hiệu Lucite.

Năm 1936, ICI Acrylics (nay là Lucite International) bắt đầu sản xuất kính an toàn acrylic có tính thương mại đầu tiên. Trong Thế chiến thứ hai, cả lực lượng Đồng minh và phe Trục đều sử dụng kính acrylic cho kính tiềm vọng của tàu ngầm và kính chắn gió máy bay, mái che và tháp pháo. Các ứng dụng dân sự được áp dụng sau chiến tranh.

1.3. Đặc tính của PMMA

PMMA là vật liệu bền, dai và nhẹ. Nó có mật độ 1,17–1,20 g/cm3, nhỏ hơn một nửa so với thủy tinh. Nó cũng có độ bền va đập tốt, cao hơn cả thủy tinh và polystyrene, nhưng thấp hơn đáng kể so với polycarbonate và một số loại polyme kỹ thuật.

PMMA bốc cháy ở nhiệt độ 460 °C (860 °F) và cháy, tạo thành carbon dioxide, nước, carbon monoxide và các hợp chất trọng lượng phân tử thấp, bao gồm cả formaldehyde.

PMMA truyền tới 92% ánh sáng khả kiến (độ dày 3 mm) và phản xạ khoảng 4% từ mỗi bề mặt của nó do chiết suất của nó (1,4905 ở 589,3 nm). Nó lọc ánh sáng cực tím (UV) ở bước sóng dưới khoảng 300 nm (tương tự như kính cửa sổ thông thường). Một số nhà sản xuất thêm lớp phủ hoặc chất phụ gia vào PMMA để cải thiện khả năng hấp thụ ở phạm vi 300–400 nm.

PMMA truyền ánh sáng hồng ngoại lên tới 2.800 nm và chặn IR có bước sóng dài hơn lên tới 25.000 nm. Các loại PMMA có màu cho phép các bước sóng IR cụ thể đi qua trong khi chặn ánh sáng khả kiến (ví dụ: đối với các ứng dụng điều khiển từ xa hoặc cảm biến nhiệt).

PMMA trương nở và hòa tan trong nhiều dung môi hữu cơ; nó cũng có khả năng kháng kém với nhiều loại hóa chất khác do có các nhóm este dễ bị thủy phân. Tuy nhiên, độ ổn định trong môi trường của nó vượt trội so với hầu hết các loại nhựa khác như polystyrene và polyethylene, và do đó nó thường là vật liệu được lựa chọn cho các ứng dụng ngoài trời.

PMMA có tỷ lệ hấp thụ nước tối đa là 0,3–0,4% tính theo trọng lượng. Độ bền kéo giảm khi tăng khả năng hấp thụ nước. Hệ số giãn nở nhiệt của nó tương đối cao ở (5–10)×10−5 °C−1.

Ngôi nhà Futuro được làm bằng nhựa polyester gia cố bằng sợi thủy tinh, polyester-polyurethane và poly(methylmethacrylate); một trong số chúng được phát hiện là đang bị phân hủy bởi vi khuẩn lam và vi khuẩn Archaea.

PMMA có thể được nối bằng xi măng cyanoacrylate (thường được gọi là superglue), bằng nhiệt (hàn) hoặc bằng cách sử dụng dung môi clo hóa như dichloromethane hoặc trichloromethane (chloroform) để hòa tan nhựa tại mối nối, sau đó nung chảy và đông kết, tạo thành một mối hàn gần như vô hình. Các vết xước có thể dễ dàng loại bỏ bằng cách đánh bóng hoặc làm nóng bề mặt vật liệu.

Cắt laser có thể được sử dụng để tạo thành các thiết kế phức tạp từ các tấm PMMA. PMMA bay hơi thành các hợp chất khí (bao gồm cả các monome của nó) khi cắt bằng laser, do đó, việc cắt rất rõ ràng và việc cắt được thực hiện rất dễ dàng. Tuy nhiên, quá trình cắt laser xung gây ra ứng suất bên trong cao, khi tiếp xúc với dung môi sẽ tạo ra “ứng lực” không mong muốn ở cạnh cắt và sâu vài mm. Ngay cả chất tẩy kính gốc amoni và hầu hết mọi thứ không chứa xà phòng và nước đều tạo ra các vết rạn không mong muốn tương tự, đôi khi trên toàn bộ bề mặt của các bộ phận bị cắt, ở khoảng cách rất xa so với mép chịu lực.

Do đó, ủ tấm/bộ phận PMMA là một bước xử lý hậu kỳ bắt buộc khi có ý định liên kết hóa học các bộ phận cắt bằng laze với nhau.

Trong phần lớn các ứng dụng, nó sẽ không bị vỡ. Đúng hơn là nó vỡ thành những mảnh lớn xỉn màu. Vì PMMA mềm hơn và dễ trầy xước hơn kính nên các lớp phủ chống trầy xước thường được thêm vào tấm PMMA để bảo vệ nó (cũng như các chức năng khác).

Chất đồng nhất poly(methyl methacrylate) tinh khiết hiếm khi được bán dưới dạng sản phẩm cuối cùng vì nó không được tối ưu hóa cho hầu hết các ứng dụng. Thay vào đó, các công thức được sửa đổi với lượng khác nhau của các chất đồng phân, chất phụ gia và chất độn khác được tạo ra để sử dụng khi cần có các đặc tính cụ thể. Ví dụ,

Một lượng nhỏ chất đồng phân acryit được sử dụng thường xuyên trong các loại PMMA dành cho xử lý nhiệt, vì điều này giúp ổn định polyme thành quá trình khử polyme (“giải nén”) trong quá trình xử lý.

Các chất đồng phân như butyl acrylate thường được thêm vào để cải thiện độ bền va đập.

Các chất đồng phân như axit metacrylic có thể được thêm vào để tăng nhiệt độ chuyển hóa thủy tinh của polyme để sử dụng ở nhiệt độ cao hơn như trong các ứng dụng chiếu sáng.

Chất hóa dẻo có thể được thêm vào để cải thiện tính chất xử lý, giảm nhiệt độ chuyển hóa thủy tinh, cải thiện tính chất va đập và cải thiện các tính chất cơ học như mô đun đàn hồi.

Thuốc nhuộm có thể được thêm vào để tạo màu cho các ứng dụng trang trí hoặc để bảo vệ chống lại (hoặc lọc) tia UV.

Chất độn có thể được thay thế để giảm chi phí.

1.4. Các ứng dụng

Với đặc tính trong suốt và bền bỉ, PMMA là vật liệu linh hoạt và đã được sử dụng trong nhiều lĩnh vực và ứng dụng như đèn hậu và cụm đồng hồ cho xe cộ, thiết bị và thấu kính cho kính. PMMA ở dạng tấm có khả năng chống vỡ các tấm chống vỡ cho cửa sổ tòa nhà, cửa sổ trần, hàng rào an ninh chống đạn, bảng hiệu & màn hình, thiết bị vệ sinh (bồn tắm), màn hình LCD, đồ nội thất và nhiều ứng dụng khác.

Nó cũng được sử dụng để phủ các polyme dựa trên MMA mang lại sự ổn định vượt trội trước các điều kiện môi trường với lượng phát thải VOC giảm.

Polyme methacrylate được sử dụng rộng rãi trong các ứng dụng y tế và nha khoa, nơi độ tinh khiết và độ ổn định là rất quan trọng đối với hiệu suất.

1.4.1. Thay thế kính

Bể thủy cung Vịnh Monterey sâu 10 mét (33 foot) có cửa sổ acrylic dày tới 33 cm (13 inch) để chịu được áp lực nước.

PMMA thường được sử dụng để xây dựng bể cá dân dụng và thương mại. Các nhà thiết kế bắt đầu xây dựng những bể cá lớn khi có thể sử dụng poly(methyl methacrylate). Nó ít được sử dụng trong các loại tòa nhà khác do sự cố như thảm họa Summerland.

PMMA được sử dụng để quan sát các cảng và thậm chí cả thân chịu áp hoàn chỉnh của tàu lặn, chẳng hạn như quả cầu quan sát của tàu ngầm Alicia và cửa sổ của tàu lặn Trieste.

PMMA được sử dụng trong thấu kính đèn ngoại thất của ô tô.

Bảo vệ khán giả tại sân khúc côn cầu trên băng được làm từ PMMA.

Trong lịch sử, PMMA là một cải tiến quan trọng trong thiết kế cửa sổ máy bay, tạo ra những thiết kế như khoang mũi trong suốt của máy bay ném bom trong Pháo đài bay Boeing B-17. Phim trong suốt của máy bay hiện đại thường sử dụng các lớp acrylic kéo dài.

Xe cảnh sát kiểm soát bạo loạn thường được thay kính thông thường bằng PMMA để bảo vệ người ngồi trong xe khỏi các vật thể ném vào.

PMMA là một vật liệu quan trọng trong việc chế tạo một số thấu kính cho ngọn hải đăng.

PMMA được sử dụng để lợp mái cho khu phức hợp ở Công viên Olympic cho Thế vận hội Mùa hè 1972 ở Munich. Nó cho phép xây dựng cấu trúc nhẹ và trong suốt.

PMMA (dưới tên thương hiệu “Lucite”) được sử dụng cho trần của Houston Astrodome.

Các tấm acrylic cắt bằng laser đã được sử dụng để chuyển hướng ánh sáng mặt trời vào ống đèn hoặc giếng trời hình ống và từ đó lan tỏa ánh sáng vào phòng. Các nhà phát triển của họ là Veronica Garcia Hansen, Ken Yeang và Ian Edmonds đã được trao Giải thưởng Sáng tạo Đánh giá Kinh tế Viễn Đông bằng đồng cho công nghệ này vào năm 2003.

Sự suy giảm khá mạnh đối với khoảng cách trên một mét (mất cường độ hơn 90% đối với nguồn 3000 K), các ống dẫn ánh sáng băng rộng acrylic sau đó được dành chủ yếu cho mục đích trang trí.

Các cặp tấm acrylic có một lớp lăng kính vi mô giữa các tấm có thể có đặc tính phản xạ và khúc xạ cho phép chúng chuyển hướng một phần ánh sáng mặt trời tới tùy thuộc vào góc tới của nó. Những tấm như vậy hoạt động như những kệ đèn thu nhỏ.

Những tấm như vậy đã được thương mại hóa với mục đích lấy ánh sáng ban ngày, được sử dụng làm cửa sổ hoặc mái che để ánh sáng mặt trời từ trên trời chiếu xuống trần nhà hoặc vào phòng thay vì chiếu xuống sàn nhà. Điều này có thể dẫn đến độ chiếu sáng cao hơn ở phần sau của căn phòng, đặc biệt khi kết hợp với trần nhà màu trắng, đồng thời có tác động nhẹ đến tầm nhìn ra bên ngoài so với kính thông thường.

1.4.2. Thuốc

PMMA có mức độ tương thích tốt với mô người và được sử dụng trong sản xuất thấu kính nội nhãn cứng được cấy vào mắt khi thấu kính ban đầu đã được tháo ra để điều trị đục thủy tinh thể. Khả năng tương thích này được phát hiện bởi bác sĩ nhãn khoa người Anh Harold Ridley trong các phi công RAF trong “Thế chiến thứ hai”, đôi mắt của họ đã bị các mảnh vụn PMMA phát ra từ cửa sổ bên của máy bay chiến đấu Supermarine Spitfire của họ – loại nhựa này hầu như không gây ra bất kỳ sự từ chối nào, so với các mảnh thủy tinh từ máy bay như cơn bão Hawker.

Ridley có một thấu kính do công ty Rayner (Brighton & Hove, East Sussex) sản xuất từ Perspex được polyme hóa bởi ICI. Vào ngày 29 tháng 11 năm 1949 tại Bệnh viện St Thomas, London, Ridley đã cấy ghép thấu kính nội nhãn đầu tiên tại Bệnh viện St Thomas ở London.

Đặc biệt, tròng kính loại acrylic rất hữu ích cho phẫu thuật đục thủy tinh thể ở những bệnh nhân bị viêm mắt tái phát (viêm màng bồ đào), vì chất liệu acrylic ít gây viêm hơn.

Trong lịch sử, kính áp tròng cứng thường được làm bằng vật liệu này. Kính áp tròng mềm thường được làm từ một loại polyme liên quan, trong đó các monome acryit chứa một hoặc nhiều nhóm hydroxyl làm cho chúng có tính ưa nước.

Trong phẫu thuật chỉnh hình, xi măng xương PMMA được sử dụng để gắn các bộ phận cấy ghép và tái tạo lại xương đã mất. Nó được cung cấp dưới dạng bột với methyl methacrylate (MMA) lỏng. Mặc dù PMMA tương thích về mặt sinh học nhưng MMA được coi là chất gây kích ứng và có thể gây ung thư. PMMA cũng có liên quan đến các biến cố về tim phổi trong phòng mổ do hạ huyết áp.

Xi măng xương hoạt động giống như một loại vữa chứ không giống như một loại keo trong phẫu thuật tạo hình khớp. Mặc dù dính nhưng nó không liên kết với xương hoặc mô cấy; đúng hơn, nó chủ yếu lấp đầy khoảng trống giữa bộ phận giả và chuyển động ngăn ngừa xương. Một nhược điểm của xi măng xương này là nó nóng lên tới 82,5 ° C (180,5 ° F) trong khi đông kết có thể gây hoại tử nhiệt các mô lân cận. Cần có sự cân bằng cẩn thận giữa chất khơi mào và monome để giảm tốc độ trùng hợp và do đó giảm nhiệt sinh ra.

Trong phẫu thuật thẩm mỹ, các vi hạt PMMA nhỏ lơ lửng trong một số chất lỏng sinh học được tiêm dưới dạng chất làm đầy mô mềm dưới da để giảm nếp nhăn hoặc sẹo vĩnh viễn. PMMA như một chất làm đầy mô mềm đã được sử dụng rộng rãi vào đầu thế kỷ này để phục hồi thể tích ở những bệnh nhân bị teo khuôn mặt liên quan đến HIV. PMMA được một số vận động viên thể hình sử dụng bất hợp pháp để định hình cơ bắp.

Plombage là một phương pháp điều trị bệnh lao đã lỗi thời, trong đó khoang màng phổi xung quanh phổi bị nhiễm trùng chứa đầy các quả bóng PMMA, nhằm nén và làm xẹp phổi bị ảnh hưởng.

Nghiên cứu y sinh và công nghệ sinh học mới nổi sử dụng PMMA để tạo ra các thiết bị phòng thí nghiệm trên chip vi lỏng, yêu cầu hình học rộng 100 micromet để định tuyến chất lỏng. Những hình học nhỏ này có thể tuân theo việc sử dụng PMMA trong quy trình chế tạo chip sinh học và mang lại khả năng tương thích sinh học vừa phải.

Cột sắc ký xử lý sinh học sử dụng ống acrylic đúc thay thế cho thủy tinh và thép không gỉ. Đây là những loại được định mức áp suất và đáp ứng các yêu cầu nghiêm ngặt của vật liệu về tính tương thích sinh học, độc tính và khả năng chiết xuất.

1.4.3. Nha khoa

Do tính tương thích sinh học đã nói ở trên, poly (metyl methacrylate) là vật liệu được sử dụng phổ biến trong nha khoa hiện đại, đặc biệt là trong chế tạo chân tay giả, răng nhân tạo và dụng cụ chỉnh nha.

Các quả cầu PMMA dạng bột, đã được polyme hóa trước, được trộn với monome lỏng Methyl Methacrylate, Benzoyl Peroxide (chất khởi đầu) và NN-Dimethyl-P-Toluidine (chất tăng tốc), rồi đặt dưới nhiệt độ và áp suất để tạo ra cấu trúc PMMA polyme hóa cứng.

Thông qua việc sử dụng kỹ thuật ép phun, các thiết kế dựa trên sáp với răng nhân tạo đặt ở các vị trí xác định trước được xây dựng trên mô hình đá thạch cao trong miệng của bệnh nhân có thể được chuyển đổi thành các bộ phận giả chức năng được sử dụng để thay thế răng bị mất. Sau đó, hỗn hợp monome PMMA và metyl metacryit được bơm vào bình chứa khuôn thạch cao của bộ phận giả được thiết kế trước đó và đặt dưới nhiệt để bắt đầu quá trình trùng hợp.

Áp lực được sử dụng trong quá trình đóng rắn để giảm thiểu độ co ngót do trùng hợp, đảm bảo độ khít chính xác của bộ phận giả. Mặc dù tồn tại các phương pháp trùng hợp PMMA khác để chế tạo chân tay giả, chẳng hạn như kích hoạt nhựa bằng hóa chất và vi sóng, kỹ thuật trùng hợp nhựa kích hoạt bằng nhiệt được mô tả trước đây được sử dụng phổ biến nhất do hiệu quả chi phí và độ co rút trùng hợp tối thiểu.

Trong khi răng giả có thể được làm bằng nhiều vật liệu khác nhau, PMMA là vật liệu được lựa chọn để sản xuất răng nhân tạo dùng trong răng giả. Đặc tính cơ học của vật liệu cho phép nâng cao tính thẩm mỹ, điều chỉnh bề mặt dễ dàng, giảm nguy cơ gãy xương khi hoạt động trong khoang miệng và giảm thiểu sự mài mòn đối với răng đối diện. Ngoài ra, do nền răng giả thường được chế tạo bằng PMMA, nên sự bám dính của răng giả PMMA vào nền răng giả PMMA là vô song, dẫn đến việc tạo ra một chân giả chắc chắn và bền.

1.4.4. Nghệ thuật và thẩm mỹ

Sơn acrylic về cơ bản bao gồm PMMA lơ lửng trong nước; tuy nhiên vì PMMA là chất kỵ nước nên cần phải thêm một chất có cả nhóm kỵ nước và nhóm ưa nước để tạo điều kiện thuận lợi cho việc tạo huyền phù.

Các nhà sản xuất đồ nội thất hiện đại, đặc biệt là trong những năm 1960 và 1970, đang tìm cách mang lại cho sản phẩm của mình tính thẩm mỹ thời đại không gian, đã kết hợp Lucite và các sản phẩm PMMA khác vào thiết kế của họ, đặc biệt là ghế văn phòng. Nhiều sản phẩm khác (ví dụ: đàn guitar) đôi khi được làm bằng thủy tinh acrylic để làm cho các vật thể mờ đục trở nên trong suốt.

Diasec là một quá trình sử dụng kính acrylic thay thế cho kính thông thường trong khung tranh. Điều này được thực hiện nhờ chi phí tương đối thấp, trọng lượng nhẹ, khả năng chống vỡ, tính thẩm mỹ và vì nó có thể được đặt hàng với kích thước lớn hơn so với kính khung tranh tiêu chuẩn.

Ngay từ năm 1939, nhà điêu khắc người Hà Lan Jan De Swart có trụ sở tại Los Angeles đã thử nghiệm các mẫu Lucite do DuPont gửi cho ông; De Swart đã tạo ra các công cụ để chế tạo Lucite cho điêu khắc và hỗn hợp các hóa chất nhằm mang lại những hiệu ứng nhất định về màu sắc và khúc xạ.[50]

Từ khoảng những năm 1960 trở đi, các nhà điêu khắc và nghệ sĩ thủy tinh như Jan Kubíček, Leroy Lamis và Frederick Hart đã bắt đầu sử dụng acrylic, đặc biệt tận dụng tính linh hoạt, trọng lượng nhẹ, chi phí và khả năng khúc xạ và lọc ánh sáng của vật liệu.

Trong những năm 1950 và 1960, Lucite là một chất liệu cực kỳ phổ biến để làm đồ trang sức, với một số công ty chuyên tạo ra những món đồ chất lượng cao từ vật liệu này. Hạt và đồ trang trí Lucite vẫn được các nhà cung cấp đồ trang sức bán.

Tấm acrylic được sản xuất với hàng chục màu tiêu chuẩn được bán phổ biến nhất bằng cách sử dụng số màu do Rohm & Haas phát triển vào những năm 1950.

Mẫu hóa chất brom minh họa và an toàn dùng cho giảng dạy. Lọ thủy tinh đựng chất lỏng ăn mòn và độc hại đã được đúc thành khối nhựa acrylic

Methyl methacrylate “nhựa tổng hợp” để đúc (đơn giản là hóa chất lỏng số lượng lớn) có thể được sử dụng kết hợp với chất xúc tác trùng hợp như methyl ethyl ketone peroxide (MEKP), để tạo ra PMMA trong suốt cứng ở bất kỳ hình dạng nào, từ khuôn. Các vật thể như côn trùng hoặc đồng xu, hoặc thậm chí các hóa chất nguy hiểm trong ống thạch anh dễ vỡ, có thể được nhúng vào các khối “đúc” như vậy để trưng bày và xử lý an toàn.

1.4.5. Ứng dụng khác

PMMA, ở dạng thương mại Technovit 7200 được sử dụng rộng rãi trong lĩnh vực y tế. Nó được sử dụng cho mô học nhựa, kính hiển vi điện tử, cũng như nhiều ứng dụng khác.

PMMA đã được sử dụng để tạo ra các màng đục siêu trắng, dẻo và chuyển sang trong suốt khi bị ướt.

Acrylic được sử dụng trong giường tắm nắng làm bề mặt trong suốt ngăn cách người ngồi với bóng đèn tắm nắng trong khi tắm nắng. Loại acrylic được sử dụng trong giường tắm nắng thường được điều chế từ một loại polymethyl methacrylate đặc biệt, một hợp chất cho phép tia cực tím xuyên qua.

Các tấm PMMA thường được sử dụng trong ngành công nghiệp ký hiệu để tạo ra các chữ cái cắt phẳng có độ dày thường thay đổi từ 3 đến 25 mm (0,1 đến 1,0 in). Những chữ cái này có thể được sử dụng riêng lẻ để thể hiện tên và/hoặc logo của công ty hoặc chúng có thể là một thành phần của các chữ cái kênh được chiếu sáng. Acrylic cũng được sử dụng rộng rãi trong ngành công nghiệp bảng hiệu như một thành phần của bảng hiệu treo tường, nơi nó có thể là tấm ốp lưng, được sơn trên bề mặt hoặc mặt sau, tấm mặt có thêm chữ nổi hoặc thậm chí là ảnh chụp được in trực tiếp lên đó hoặc miếng đệm để ngăn cách.

Nó được sử dụng làm điều hướng ánh sáng cho đèn nền trong màn hình TFT-LCD.

Sợi quang bằng nhựa được sử dụng để liên lạc khoảng cách ngắn được làm từ PMMA và PMMA perfluorinated, được phủ bằng PMMA fluoride, trong những trường hợp mà tính linh hoạt và chi phí lắp đặt rẻ hơn của nó vượt trội hơn khả năng chịu nhiệt kém và độ suy giảm cao hơn so với sợi thủy tinh.

PMMA, ở dạng tinh khiết, được sử dụng làm chất nền trong môi trường tăng cường trạng thái rắn hữu cơ pha tạp thuốc nhuộm laser cho các laser thuốc nhuộm trạng thái rắn có thể điều chỉnh được.

Trong nghiên cứu và công nghiệp bán dẫn, PMMA hỗ trợ như một chất cản trong quá trình in thạch bản chùm tia điện tử. Một dung dịch bao gồm polyme trong dung môi được sử dụng để quay phủ silicon và các tấm bán dẫn và bán cách điện khác bằng một màng mỏng. Các mẫu trên đây có thể được tạo ra bằng chùm tia điện tử (sử dụng kính hiển vi điện tử), tia UV sâu (bước sóng ngắn hơn quy trình quang khắc tiêu chuẩn) hoặc tia X.

Việc tiếp xúc với những thứ này tạo ra sự phân mảnh chuỗi hoặc (khử liên kết ngang) trong PMMA, cho phép nhà phát triển hóa chất loại bỏ có chọn lọc các khu vực tiếp xúc bởi nhà phát triển hóa học, khiến nó trở thành chất quang dẫn tích cực. Ưu điểm của PMMA là nó cho phép tạo ra các mẫu có độ phân giải cực cao. Bề mặt PMMA mịn có thể dễ dàng được cấu trúc nano bằng cách xử lý trong plasma tần số vô tuyến oxy và bề mặt PMMA có cấu trúc nano có thể dễ dàng được làm mịn bằng chiếu xạ tia cực tím chân không (VUV).

PMMA được sử dụng như một lá chắn để ngăn chặn bức xạ beta phát ra từ các đồng vị phóng xạ.

Các dải PMMA nhỏ được sử dụng làm thiết bị đo liều trong quá trình chiếu xạ Gamma. Các đặc tính quang học của PMMA thay đổi khi liều gamma tăng lên và có thể đo được bằng máy đo quang phổ.

Hình xăm UV phản ứng với ánh sáng đen có thể sử dụng mực xăm được làm bằng viên nang siêu nhỏ PMMA và thuốc nhuộm huỳnh quang.

Vào những năm 1960, nghệ nhân làm đàn Dan Armstrong đã phát triển một dòng guitar điện và bass có thân đàn được làm hoàn toàn bằng acrylic. Những nhạc cụ này được bán trên thị trường dưới thương hiệu Ampeg. Ibanez và B.C. Rich cũng đã làm đàn guitar acrylic.

Ludwig-Musser sản xuất dòng trống acrylic có tên Vistalites, được biết đến rộng rãi bởi tay trống John Bonham của Led Zeppelin.

Móng tay nhân tạo loại “acrylic” thường có bột PMMA.

Một số loại tẩu thuốc hiện đại, và đôi khi là meerschaum, có thân thuốc được làm bằng Lucite.

Công nghệ PMMA được sử dụng trong các ứng dụng lợp mái và chống thấm. Bằng cách kết hợp lớp lông cừu polyester được kẹp giữa hai lớp nhựa PMMA được kích hoạt bằng chất xúc tác, một màng chất lỏng được gia cố hoàn toàn sẽ được tạo ra tại chỗ. (PMMA technology is utilized in roofing and waterproofing applications. By incorporating a polyester fleece sandwiched between two layers of catalyst-activated PMMA resin, a fully reinforced liquid membrane is created in situ.)

PMMA được Công ty Bút Thủy thủ Kure, Nhật Bản sử dụng trong các mẫu bút máy tiêu chuẩn có ngòi vàng, đặc biệt là chất liệu nắp và thân bút.

2. Vật liệu chống thấm PMMA (PMMA-Based Waterproofing Coating / Waterproof Paint)

2.1. Sơn chống thấm/Sơn chống thấm gốc PMMA là gì?

Lớp phủ chống thấm công nghiệp dựa trên PMMA là hệ thống màng thi công dạng lỏng không dung môi, đóng rắn nhanh và có độ linh hoạt cao. Nó mang lại khả năng chống thấm và chống ăn mòn bền bỉ, lâu dài và khô cứng chỉ trong 60 phút.

Về mặt kỹ thuật, nó thường được phân loại là một loại thủy tinh, trong đó nó là một chất thủy tinh không kết tinh – do đó, tên gọi lịch sử thỉnh thoảng của nó là thủy tinh acrylic.

Hệ thống phản ứng nhanh, 2 thành phần này bao gồm nhựa chống thấm gốc PMMA (polymethyl methacrylate) cao cấp. Ứng dụng chất lỏng cho phép bao phủ hoàn toàn bề mặt được áp dụng và nó xử lý để tạo thành một lớp phủ chống thấm liên kết hoàn toàn. Nó cho phép chống thấm liền mạch cho các khu vực rộng lớn và dễ dàng kết hợp các chi tiết và độ xuyên thấu phức tạp.

Hệ thống lớp phủ chất lỏng được áp dụng cùng với lớp gia cố bằng lông cừu (fleece reinforcement) bền chắc để tăng cường độ bền của màng và mang lại khả năng sửa chữa bề mặt khẩn cấp có độ bền cao và chống thấm trong vòng đời lâu dài. Tính linh hoạt cao của công nghệ vẫn được duy trì ngay cả ở nhiệt độ thấp, đảm bảo khả năng lấp đầy vết nứt tốt. Nó có khả năng chống nước đọng, chống tia cực tím và có thể được áp dụng cho hầu hết tất cả các loại nền, bao gồm cả các loại nền khác nhau (khi được sử dụng với các loại sơn lót thích hợp bao gồm Sơn lót phổ quát dựa trên PMMA).

Đặt lớp lưới lông cừu gia cố (polyester fleece reinforcement) vào ngay sau lớp sơn đầu tiên, đảm bảo lớp sơn mịn bằng cách cẩn thận sử dụng bàn chải mềm.

Đảm bảo mỗi tấm lưới Lông cừu chồng lên tấm trước ít nhất 75mm.

2.2. Lĩnh vực ứng dụng bao gồm

Lớp phủ chống thấm PMMA cung cấp một lớp màng liền mạch đồng nhất và có thể được thi công trong những mùa lạnh hơn. Lớp phủ này sẽ bám dính vào nhiều vật liệu xây dựng thông thường và hầu hết mọi chất nền được chuẩn bị đúng cách – thép, bê tông, tấm lợp bitum cũ, v.v.

Nó sẽ cung cấp một lớp màng chống thấm liền mạch, bền và có khả năng chống chịu hoàn hảo ngay cả trên những mái nhà phức tạp và khó khăn.

Nhựa acrylic PMMA được chế tạo để đáp ứng nhu cầu của các ứng dụng không có ngọn lửa cụ thể. Nó không chỉ là giải pháp lý tưởng cho các bề mặt mái ở mọi hình dạng mà còn đặc biệt hữu ích cho đèn chớp và các chi tiết như giếng trời, quạt, ban công, trụ lan can, sân thượng hoặc dùng làm sơn chống thấm mái cho mái có nhiều lỗ xuyên. Do khả năng chống lại các đặc tính xâm nhập của rễ nên nó có thể được sử dụng thành công để bịt kín các mái nhà xanh. Sơn PMMA còn có thể được gọi là chất chống thấm cao su lỏng.

- Khu vực mái bằng và dốc

- Khu vực lợp mái bằng kim loại

- Chống thấm máng xối

- Chống thấm ban công

- Chống thấm sàn và sàn deck

- Chống thấm kính/Kính

- bãi đậu xe

- Lỗ thông hơi và đường ống

- Cửa xả nước mưa

- Tường lan can

- đèn mái nhà

- HVAC và ống dẫn

- Lối đi

- Nhiều chất nền hiện có

2.3. Hàm lượng sử dụng chất xúc tác

PMMA Catalyst Dosages:

| Nhiệt độ | PMMA Catalyst (% w/w.): | Thời gian thi công | Thời gian đóng cứng |

| 0°C | 6.0 | 20 | 80 |

| +10°C | 4.0 | 15 | 60 |

| +20°C | 2.0 | 15 | 60 |

2.4. Đặc tính vật lý lớp vật liệu chống thấm PMMA

Hệ thống nhựa chống thấm methacrylate 2 thành phần, khô nhanh và có độ linh hoạt cao, không chứa dung môi

- Khối lượng chất rắn: 100%

- Độ dày điển hình: 1000 micron (1mm) mỗi lớp (tùy thuộc vào hệ thống)

- Độ phủ lý thuyết: Độ dày 1,3kg/m2/mm

- Chất xúc tác PMMA: 2 – 6%. Xem “Liều lượng chất xúc tác PMMA”

- Độ nhớt ở +20°C: 2.000 – 3.000 mPa · s (DIN 53 015)

- Độ nhớt ở +20°C (thix): nhão

- Mật độ D420: 1,13 g/cm³ (DIN 51 757)

- Điểm chớp cháy: +10°C (DIN 51 755)

- Thời gian sống ở +20°C: Xấp xỉ. 15 phút. (100 g, 2 % w/w Chất xúc tác PMMA)

- 0°C đến + 30°C

Khả năng chịu các loại lực: bám dính, lực kéo, độ kéo dài, khả năng che phủ vết nứt

Characteristics of PMMA-Based Waterproofing Coating in the hardened state. Đặc tính vật lý của màng chống thấm PMMA ở trạng thái đã đóng rắn:

- Adhesive pull strength (lực kết dính theo EN ISO 527): >2 N/mm²

- Tensile stress at break (ứng suất khi đứt theo EN ISO 527): 3.3 N/mm²

- Crack bridging (khả năng giữ cầu khi nứt): 1.55 mm

- Elongation at break (khả năng kéo dài đến khi đứt theo EN ISO 527): 157 %

Hệ thống màng 2 thành phần có tính linh hoạt cao, không chứa dung môi. Nó cung cấp khả năng sửa chữa bề mặt khẩn cấp bền bỉ và chống thấm và chống ăn mòn trong vòng đời lâu dài.

- Ứng dụng chất lỏng cho phép chống thấm liền mạch trên diện rộng và dễ dàng kết hợp các chi tiết và độ xuyên thấu phức tạp. Nó vẫn giữ được đặc tính kết dính vết nứt tốt ngay cả ở nhiệt độ dưới 0.

- Nhanh chóng kín nước và khô cứng trong 60 phút*

- Ứng dụng chất lỏng liền mạch lấp đầy mọi vết nứt, khoảng trống

- Hệ thống bám dính vào chất nền để tạo ra lớp phủ chống thấm được liên kết hoàn toàn

- Gia cố lông cừu được áp dụng với lớp phủ để tăng độ bền của màng

Có thể áp dụng cho hầu hết tất cả các chất nền, kể cả các chất nền khác nhau (khi kết hợp với sơn lót thích hợp)

2.5. Cách sử dụng vật liệu chống thấm PMMA

CHUẨN BỊ BỀ MẶT Đảm bảo tất cả các khu vực đều sạch sẽ, khô ráo và không có bụi bẩn, chất bẩn, ăn mòn và ô nhiễm bề mặt nói chung. Tất cả dầu, mỡ, v.v. phải được loại bỏ bằng dung dịch tẩy dầu mỡ thích hợp. Luôn sơn lót cho bề mặt.

LỜI KHUYÊN ÁP DỤNG Do phản ứng tỏa nhiệt trong quá trình trộn, vui lòng đảm bảo sản phẩm được trộn trong thùng thép.

- Đầu tiên, khuấy kỹ lớp phủ chất lỏng vật liệu chống thấm gốc PMMA bằng máy trộn có cánh khuấy. Sau đó thêm Chất xúc tác PMMA vào đồng thời khuấy lớp phủ chất lỏng chống thấm ở tốc độ chậm.

- Trộn trong 1 – 2 phút. Bạn không được dùng liều lượng ít hơn số lượng Chất xúc tác PMMA đã cho, vì điều này sẽ gây nguy hiểm cho quá trình đóng rắn. Bạn cũng phải tránh dùng quá liều Chất xúc tác PMMA, vì điều này cũng có thể dẫn đến các vấn đề nghiêm trọng về đóng rắn. Vật liệu này phải được dùng ngay khi Chất xúc tác PMMA đã hòa tan hoàn toàn trong các thành phần nhựa.

2.6. Tại sao nên sử dụng chất chống thấm gốc PMMA

Chất chống thấm sử dụng chất lỏng PMMA là một hệ thống không bắt lửa bao gồm một lớp sơn lót (nếu cần), lớp phủ nhựa chống thấm PMMA và lớp gia cố bằng vải lông cừu polyester.

- Hệ thống chống thấm được thi công bằng chất lỏng, hàm lượng chất rắn cao, ít mùi này là lớp phủ chống thấm an toàn, rất dễ thi công và khô nhanh chóng.

- Hệ thống này tạo thành một hàng rào chống thấm nước đồng thời đảm bảo thời gian ngừng hoạt động tối thiểu và khả năng hoạt động trở lại nhanh chóng.

- Chống thấm dạng lỏng có thể bao bọc toàn bộ mái nhà một cách liền mạch – bao gồm bất kỳ cây cối và phần nhô ra nào, tiết kiệm thời gian quý báu và đảm bảo khả năng chống thấm hiệu suất cao.

- Không cần phải loại bỏ các màng chống thấm hiện có đang sử dụng được trước khi thi công. Bạn cũng có thể mong đợi khả năng chống nước đọng tuyệt vời – thường là thủ phạm rất có thể xảy ra khi xử lý rò rỉ.

- Ưu điểm của PMMA được các thợ lợp và thợ lắp đặt đặc biệt đánh giá cao ở những công việc khó tiếp cận, mái có nhiều lỗ xuyên, khi cần thi công không có ngọn lửa và thời gian bảo dưỡng ngắn là cần thiết.

- Giải pháp mái lợp chất lỏng PMMA cũng là sự lựa chọn hoàn hảo cho những khu vực cần khả năng chống lại một số chất có thể ảnh hưởng tiêu cực đến các sản phẩm mái lợp truyền thống: dầu thực vật, ô nhiễm môi trường, đi lại bằng chân, tác động của tia cực tím.

Nhựa PMMA có thể tạo ra nhiều loại độ cứng và tính linh hoạt, đồng thời mang lại các đặc tính san lấp mặt bằng tuyệt vời. Cung cấp khả năng bảo vệ tối ưu chống lại khả năng chống hóa chất, cơ học và trượt, các hệ thống dựa trên PMMA là giải pháp lý tưởng cho việc sử dụng bên trong hoặc bên ngoài.

Hệ thống chống thấm dạng lỏng, hàm lượng chất rắn cao, ít mùi này là một loại sơn chống thấm an toàn, rất dễ thi công và khô nhanh. Các hệ thống này tạo thành một hàng rào chống thấm nước đồng thời đảm bảo thời gian ngừng hoạt động tối thiểu và nhanh chóng quay trở lại hoạt động. Chất chống thấm dạng lỏng có thể bao bọc toàn bộ mái nhà một cách liền mạch – bao gồm bất kỳ cây trồng và phần nhô ra nào, giúp tiết kiệm thời gian quý báu và đảm bảo khả năng chống thấm hiệu quả cao.

Không cần phải loại bỏ màng chống thấm hiện có có thể sử dụng được trước khi thi công. Bạn cũng có thể mong đợi khả năng chống nước đọng tuyệt vời – thường là thủ phạm có khả năng nhất khi xử lý rò rỉ. Ưu điểm của PMMA được những người thợ lợp mái và người lắp đặt đặc biệt đánh giá cao ở những công việc khó tiếp cận, mái nhà có nhiều vết xuyên thủng, khi cần ứng dụng không bắt lửa và thời gian bảo dưỡng ngắn là cần thiết.

Giải pháp tấm lợp PMMA dạng lỏng cũng là sự lựa chọn hoàn hảo cho những khu vực cần chống lại một số chất có thể ảnh hưởng tiêu cực đến sản phẩm tấm lợp truyền thống: dầu thực vật, ô nhiễm môi trường, giao thông đi lại, tác động của tia cực tím.

Nhựa PMMA có thể tạo ra nhiều loại độ cứng và tính linh hoạt, đồng thời mang lại các đặc tính san phẳng tuyệt vời. Cung cấp khả năng bảo vệ tối ưu chống lại khả năng chống hóa chất, cơ học và trơn trượt, các hệ thống dựa trên PMMA là giải pháp lý tưởng cho việc sử dụng bên trong hoặc bên ngoài.

2.7. Ứng dụng sơn chống thấm PMMA

Lớp phủ chống thấm PMMA cung cấp một lớp màng liền mạch đồng nhất và có thể được thi công vào mùa lạnh. Lớp phủ sẽ bám dính trên nhiều vật liệu xây dựng phổ biến và hầu hết mọi chất nền đã được chuẩn bị kỹ càng s– thép, bê tông, tấm lợp bitum cũ, v.v.

Nó sẽ tạo ra một lớp màng chống thấm hoàn hảo, bền và bền ngay cả trên những mái nhà phức tạp và khó thi công. Nhựa acrylic PMMA được pha chế để đáp ứng nhu cầu của các ứng dụng không cháy cụ thể. Nó không chỉ là giải pháp lý tưởng cho các bề mặt mái ở mọi hình dạng, nó còn đặc biệt hữu ích cho các chi tiết chớp nhoáng và chi tiết, chẳng hạn như cửa sổ trần, quạt, ban công, thanh đỡ lan can, sân thượng hoặc dùng làm sơn chống thấm cho mái có nhiều vết thấm.

Do khả năng chống lại các đặc tính xâm nhập của rễ, nó có thể được sử dụng thành công để bịt kín các mái nhà xanh.

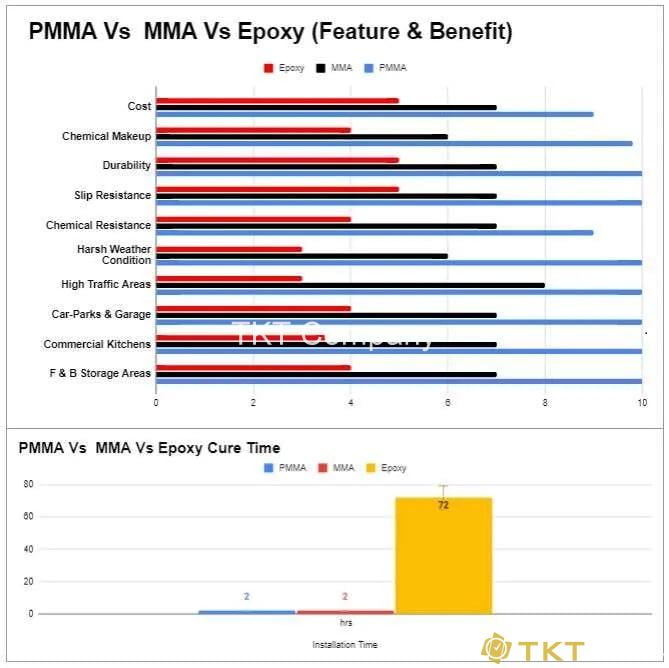

3. So sánh chống thấm bằng polymethyl methacrylate (PMMA), Epoxy, Polyurethan và Polymer cement acrylic emulsion

3.1. Bảo vệ sàn công nghiệp bằng sơn chống thấm Epoxy

Đây là loại sơn dùng cho sàn công nghiệp được nhiều người biết đến và sử dụng phổ biến. Nó phổ biến do giá rẻ và có độ bền cực cao và khả năng chống trầy xước, chống thấm tốt. Sau khi bề mặt hoàn thiện cho bề ngoài giống nhựa nhưng bề mặt bóng hơn.

Những ưu điểm của hệ thống sơn sàn epoxy:

- Kháng hóa chất.

- Chống va đập.

- Khả năng chống xước.

- Màu sắc có thể rõ ràng, tùy chỉnh và với các lớp hoàn thiện khác.

- Dễ dàng để làm sạch và quản lý.

- Do độ bền cao, nó là vật liệu phù hợp nhất để sử dụng trong các khu vực như nhà kho và bãi đậu xe, vì nó có thể chịu được các hoạt động có tải trọng nặng và trọng lượng của phương tiện.

3.2. Hệ thống keo chống thấm Polyurethane (PU)

Nhựa polyurethane / PU là một lựa chọn phổ biến chủ yếu do thời gian đóng rắn nhanh, thời gian bảo dưỡng nhanh. Nhìn bề ngoài, sơn nhựa PU có bề ngoài tương tự như nhựa epoxy, với bề ngoài nhựa bóng và có nhiều đặc tính chung giống nhau.

Tính linh hoạt và độ bền tuyệt vời, giúp chống nứt và hư hỏng do chuyển động trên nền. Khả năng chống tia cực tím và thời tiết cao nên thích hợp cho các ứng dụng ngoài trời. Bám dính tốt trên nhiều bề mặt khác nhau, bao gồm bê tông, gỗ và kim loại.

Ứng dụng: Mái nhà, ban công, sàn và công trình đỗ xe. Các khu vực có mật độ đi lại cao cần giải pháp chống thấm bền và lâu dài.

3.2.1. Ưu điểm của hệ sàn nhựa Polyurethane/PU:-

- Kháng hấp thụ

- Kháng hóa chất

- Dễ dàng để làm sạch và bảo trì.

- Khả năng chống xước

- Chống trơn trượt

- Chịu nhiệt độ cực cao

- Chống va đập

Sơn sàn PU có đặc điểm độc đáo nhất là khả năng chịu được nhiệt độ cao. Nó có thể chống lại nhiệt độ cực cao và cực thấp. Tuy nhiên, nhược điểm của nó là rất khó sửa chữa khi bị hư hại và nhạy cảm với độ ẩm do đó cần có đơn vị chuyên nghiệp thi công lắp đặt.

Do khả năng chịu nhiệt độ của nó, nó phù hợp cho các khu vực như sàn bếp ăn công nghiệp, tủ đông và khu vực chế biến thực phẩm, tiệm bánh và nhà máy bia.

3.2.2. Nhược điểm của sàn nhựa PolyUrethane

Mặt khác, polyurethane là vật liệu phủ bền hơn acrylic và có khả năng chống nước đọng tốt hơn. Tuy nhiên, nó không tiết kiệm chi phí như acrylic và cũng có thể có mùi nồng hơn.

3.3. Hệ thống sơn chống thấm nhựa Polymethyl methacrylate (PMMA)

Chống thấm gốc acrylic là một trong các loại vật liệu cao cấp cung cấp khả năng bám dính và có độ phủ ở mức cao. Loại sản phẩm này được sản xuất chủ yếu với mục đích chống thấm cho tường. Bên cạnh đó còn có một số loại được sử dụng để chống thấm cho các loại gạch hay đá. Acrylic có độ đàn hồi tốt hơn rất nhiều so với các loại vật liệu có gốc bitum hay gốc xi măng.

Nhựa polymethyl methacrylate, được gọi là PPMA được gọi là nhựa tổng hợp, là một vật liệu gốc nhựa.

3.3.1. Ưu điểm sơn chống thấm nhựa PMMA

Ưu điểm chính của PMMA là thời gian thi công nhanh, đối với mặt bằng thuận lợi thi công chỉ trong một vài giờ.

- Ưu điểm của việc sử dụng hệ thống sàn PMMA.

- Kháng hóa chất cực cao.

- Thời gian thi công nhanh chóng.

- Độ bền cao.

- Sửa chữa nhanh chóng.

- Chống tia cực tím.

- Có thể được sử dụng trên ngoài trời.

Về hình thức, PMMA ít giống nhựa hơn so với 2 loại nhựa còn lại. Chính xác thì nó mang lại vẻ ngoài giống như thủy tinh – do đó còn được gọi là kính acrylic. Nhược điểm của PMMA là nó đắt hơn nhiều so với 2 loại sơn sàn trên.

Dễ thi công và khô nhanh. Thân thiện với môi trường và ít hợp chất hữu cơ dễ bay hơi (VOC). Cung cấp khả năng chống tia cực tím và giữ màu tốt.

Ứng dụng: Các tòa nhà dân cư và thương mại, đặc biệt cho các bề mặt thẳng đứng như tường và mặt tiền. Lớp phủ trang trí, vì nó có thể được nhuộm màu theo nhiều màu khác nhau.

Hệ thống sàn nhựa PMMA thường được sử dụng trong môi trường y tế, khu vực nghiên cứu khoa học, chẳng hạn như phòng thí nghiệm và sản xuất y tế và có thể được sử dụng cho một số khu vực sản xuất thực phẩm.

3.3.2. Nhược điểm sơn chống thấm nhựa PMMA

Nhược điểm của việc sử dụng polymethyl methacrylate là:

- Khả năng chống va đập kém, chống mài mòn kém

- Khả năng chịu nhiệt hạn chế (với khả năng chống chịu tối đa ở khoảng 80° C)

- Khả năng kháng hóa chất hạn chế. Nó cũng dễ bị dung môi hữu cơ tấn công và có thể bị nứt khi chịu tải.

3.4. Hệ thống Bitumen

Ưu điểm: Độ bền cao, khả năng chống nước và tiếp xúc với tia cực tím. Thích hợp cho cả bề mặt ngang và dọc. Độ bám dính tốt với các chất nền khác nhau.

Trên đây chúng ta đã có thông tin chuyên sâu về vật liệu chống thấm PMMA (hay vật liệu chống thấm gốc Acrylic). Bài tiếp theo chúng ta tìm hiểu về vật liệu chống thấm gốc xi măng 2 thành phần. Bạn hãy đón đọc nhé.

4. Kiến thức có thể bạn quan tâm

- Cách chống thấm đá granite

- Hóa chất phủ bảo vệ, chống thấm đá, sàn đá

- Hướng dẫn chống thấm đá tự nhiên

Nguồn: Công ty TKT Company