Cập nhật Bài Viết “Vữa Tự San Phẳng là gì” lần cuối ngày 15 tháng 6 năm 2023 tại Địa Điểm công ty TKT Company

Trong các bài viết trước bạn đã tìm hiểu về các loại sàn từ vật liệu xi măng như sàn vi xi măng, sàn bê tông, sàn Terrazzo. Ở bài viết này chúng ta tiếp tục tìm hiểu về loại sàn vữa tự san phẳng gốc xi măng hoặc gốc nhựa. Cùng TKT Company tìm hiểu về đặc tính, ứng dụng và cách thi công của loại sàn này như tế nào.

1. Vữa tự san phẳng là gì và để làm gì?

1.1. Vữa tự san phẳng là gì?

Vữa tự san hay còn có các thuật ngữ khác (vữa tự san phẳng, vữa tự phẳng, tiếng anh là Self Leveling Mortar).

Đây là một loại vữa đặc biệt, nổi bật là cực kỳ lỏng. Sự khác biệt là do sự kết hợp của một số chất phụ gia bê tông, mang lại cho nó các đặc tính tự san phẳng.

Vữa tự san phẳng gốc xi măng, còn được gọi là xi măng san lấp mặt bằng, là một nhóm vữa đặc biệt có một loạt các chất phụ gia trong thành phần của chúng chịu trách nhiệm tạo ra những phẩm chất vượt trội khiến nó khác biệt với phần còn lại.

Còn một loại vữa tự san phẳng gốc nhựa (hay còn gọi là gốc polymer, hay gốc Epoxy) hay sàn Epoxy tự san phẳng không thuộc phạm vi của bài viết này. Trong bài viết này chúng tôi đề cập đến vữa tự san gốc xi măng (thành phần kết nối chính) có thể bổ sung Polymer để nâng cao hiệu năng, nhưng Xi măng vẫn là gốc chính.

1.2. Thành phần vữa tự san phẳng

Thành phần của nó cũng giống như các loại vữa đặc biệt khác, chủ yếu gồm sự kết hợp giữa xi măng hoặc anhydrit và cát hạt mịn. Sự khác biệt là do sự kết hợp của một số chất phụ gia trong công thức vữa. Nó khá giống với kiểu bê tông tự lèn, nhưng

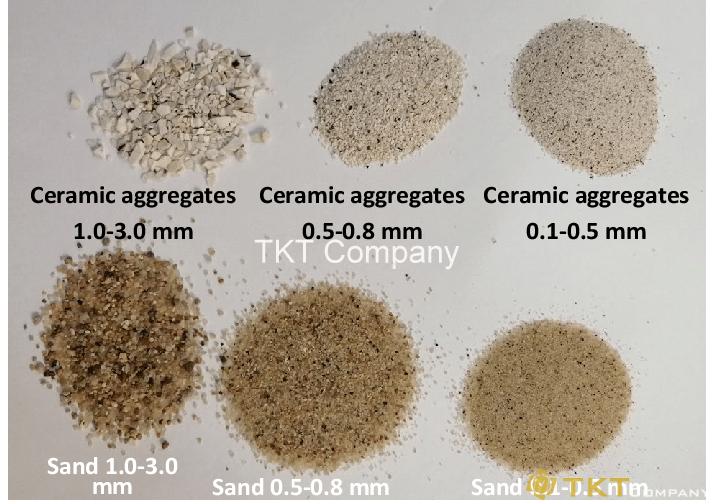

Cốt liệu bao gồm:

- Xi măng: Xi măng Portland thông thường

- Cốt liệu mịn: Cát sông silic tự nhiên tại địa phương được sử dụng.

- Cốt liệu mịn có kích thước từ 4,75 đến 2,38 mm: Chúng được sử dụng làm cốt liệu mịn thô hơn để tăng liên kết và cường độ tổng thể của vữa.

Các chất phụ gia được sử dụng phổ biến nhất để tạo vữa tự phẳng như sau:

- Chất siêu lỏng (Superfluidifiers hay superplastisizer), gây ra tính nhất quán lỏng đặc trưng của nó.

- Phụ gia giảm co ngót bê tông (Retraction reducers), cần thiết để kiểm soát sự co ngót do lượng nước dư thừa trong hỗn hợp.

- Phụ gia dẫn khí (Air entrainers), cải thiện độ dẻo và giảm tỷ trọng của hỗn hợp.

- Chất điều chỉnh độ nhớt (Viscosity modifiers), ngăn cốt liệu rơi xuống đáy.

- Phụ gia đông kết nhanh (Accelator)

Ngoài ra vữa tự sàn còn có sử dụng nhiều loại chất độn, phụ gia khác để tăng cường độ, cũng như cải thiện tính thi công

- Silica fume: Silica fume được sử dụng làm vật liệu xi măng có hàm lượng SiO2 là 93% và kích thước hạt trung bình là 0,15 μm.

- Tro bay loại F

- Đá vôi: CaCO3

- Bột nhôm Al2O3

Hậu quả bất lợi của việc sử dụng các chất phụ gia này là giảm sức mạnh của vữa, thấp hơn so với hỗn hợp thông thường.

Công bằng mà nói, tên gọi của loại vữa này là không chính xác vì nó yêu cầu phải làm phẳng thủ công để tạo độ đều đặn cho bề mặt, thiếu khả năng tự san cơ học.

1.3. Đặc tính kỹ thuật của vữa tự san phẳng

Các đặc tính kỹ thuật của vữa tự san bao gồm:

- Vữa tự san phẳng càng dày thì khả năng chảy càng giảm.

- Ngoài ra, nó không thể được áp dụng trên các bề mặt thẳng đứng vì khả năng chảy cao.

- Vữa tự san phẳng không cần rung hay đầm.

- Vật liệu này cũng nhanh chóng cứng lại trong thời gian ngắn 20-60 phút. Do đó, cần phải có một đội thi công nhanh chóng để rải vữa ra khắp khu vực cần thiết trước khi đông cứng.

- Thiết bị duy nhất có thể được sử dụng trong khi rải vữa lên một tấm lớn để đẩy nhanh quá trình rải là mob nhôm.

- Một đặc tính khác của vữa tự phẳng là tính lưu động; nó có tính lưu động cao và khả năng chống phân tách tốt như đã nêu trước đây.

- Vữa tự san phẳng có tỷ trọng dao động từ 2000 đến 2200 kg/m3, thấp hơn so với vữa thông thường dao động từ 2400 đến 2600 kg/m3 nên giảm được tĩnh tải.

- Nó có thể đi kèm với các màu sắc khác nhau để được coi là lớp hoàn thiện mà không cần thêm bất kỳ loại vật liệu nào lên trên nó.

Phụ gia được thêm vào vữa tự phẳng để tăng khả năng thi công và giảm độ nhớt của vữa. Do đó, khả năng chảy của nó rất đáng chú ý; nó có thể lan rộng khắp bề mặt một cách rất đơn giản.

Ngoài ra, các polyme trong hỗn hợp vữa như vậy thống nhất độ nhớt của sản phẩm, nghĩa là thành phần từ trên xuống dưới sẽ giống nhau mà không gặp phải bất kỳ sự phân tách nào.

1.4. Các loại phụ gia tăng cường hiệu năng cho vữa tự san phẳng

1.4.1. Anhydrit

Anhydrit là một khoáng chất gần đây đã đạt được sự liên quan về mặt sinh thái học, vì nó đã được sử dụng thay thế cho xi măng Portland do lượng khí thải gây ô nhiễm thấp, mang lại kết quả thú vị và tích cực trong nhiều khía cạnh xây dựng.

Lợi ích chính của anhydrite như một chất kết dính vữa là nó cho phép tạo ra một lớp phủ có độ dày tối thiểu là 2,5 cm và nó có tính dẫn nhiệt cao. Ngoài ra, nó bảo tồn các phẩm chất hóa lý để làm phẳng bề mặt.

Anhydrite thu được từ chất thải của ngành công nghiệp flo, ở dạng canxi sunfat, phải trải qua một loạt phản ứng hóa học để cô lập khoáng chất quý giá.

1.4.2. Latex polymer

Điểm mạnh

Sự khác biệt giữa lớp vữa thông thường và lớp vữa tự san phẳng là nó có chứa chất phụ gia latex. Thay vì sử dụng nước để trộn, điều này được thay thế bằng phụ gia latex. Không cần thêm bất kỳ nước bổ sung nào vào lớp vữa này. Sau đó, lớp vữa tự san latex sẽ tạo ra một bề mặt bằng phẳng, tốt để trải thảm, nhựa vinyl, gạch lát hoặc các giải pháp lát sàn cuối cùng khác.

Với latex bổ sung sẽ tăng thêm tính linh hoạt, vì vậy nếu có bất kỳ loại chuyển động nào trong lớp nền hoặc lớp lót, hợp chất có thể điều chỉnh và cho phép chuyển động đó. Điều này làm cho lớp vữa láng nền latex trở nên hoàn hảo để liên kết với các vật liệu. Điều này vữa thông thường có thể gặp vấn đề, đặc biệt với các loại lớp nền như ván ép chẳng hạn.

Phạm vi xử dụng

Lớp láng nền/hỗn hợp tự san phẳng latex được sử dụng cho nhiều dự án khác nhau, vì vậy, cần xem xét loại ứng dụng mà nó hữu ích nhất cho

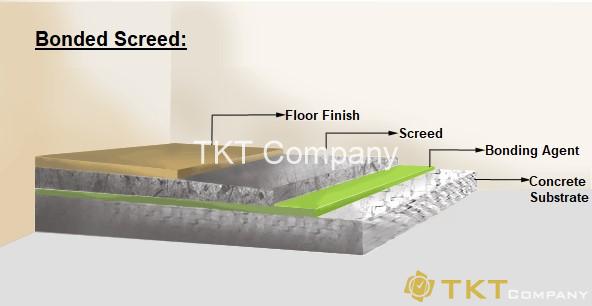

Lớp láng nền liên kết (bonding screed layer) – điều này là hoàn hảo cho vữa láng nền latex tự san phẳng tạo liên kết tốt với lớp nền.

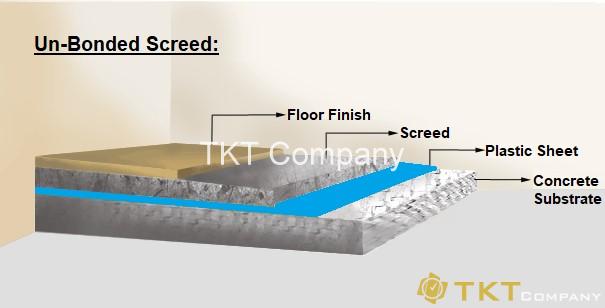

Lớp láng nền không liên kết (unbonding screed layer) – vữa láng nền không phù hợp cho loại công trình này vì có một lớp màng giữa lớp nền và vữa láng nền tự san Latex.

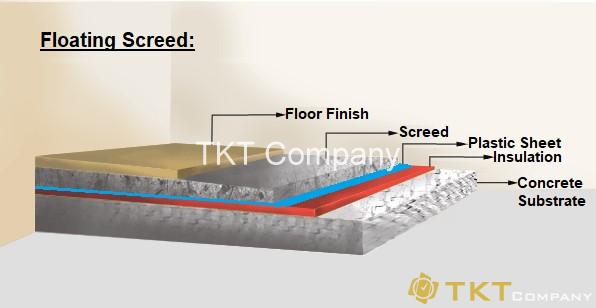

Lớp láng nền nổi (Floating screed layer ) – lớp này được sử dụng để lắp đặt hệ thống âm thanh hoặc hệ thống sưởi và vì lớp láng nền nằm trên một lớp cách nhiệt nên nó không phải là một hình thức nền phù hợp cho loại vữa tự san phẳng này.

Độ dày đề nghị

Mỗi nhà sản xuất có hướng dẫn riêng về độ dày. Theo hướng dẫn sơ bộ, độ sâu tối thiểu cho loại vữa này là khoảng 2-3mm, với độ dày tối đa là 10-15mm. Tuy nhiên, với một số sản phẩm, độ dày có thể tăng lên khoảng 30 mm bằng cách thêm cốt liệu độn theo hướng dẫn của nhà sản xuất.

Các hợp chất latex tự san phẳng thường được sử dụng để giúp làm phẳng bề mặt của lớp bê tông hoặc lớp láng nền để có thể trải một lớp phủ sàn mỏng. Khi được áp dụng đúng cách, nó sẽ ngăn chặn mọi khuyết điểm ở phần đế lộ ra qua lớp phủ sàn cuối cùng.

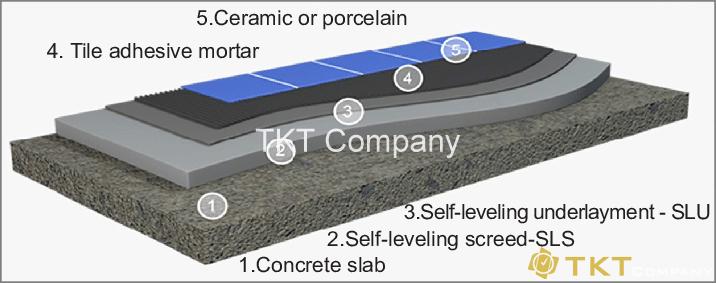

1.4. Vữa tự san phẳng để làm gì?

Sàn bê tông có thể phát triển các lỗi theo thời gian có thể gây ra thiệt hại, do đó cản trở giao thông được thông suốt, các khía cạnh công nghiệp và một số nhược điểm của khu dân cư. Ngoài ra, các sai sót và vết nứt được biết là sẽ tiến triển thành hư hỏng nghiêm trọng hơn theo thời gian và quá trình sử dụng.

Vữa tự san phẳng đã được sử dụng ở quy mô tương đối hạn chế trên toàn thế giới để cho phép thi công sàn đồng đều hơn, hiệu suất cao hơn và dễ dàng hơn.

Có 4 cách sử dụng chính cho vữa tự san phẳng.

- Công dụng đầu tiên được gọi là lớp lót được sử dụng để làm phẳng bất kỳ bề mặt nào và sửa chữa những điểm bất thường mà bê tông có thể có. Điều này được thực hiện trước khi lắp đặt tất cả các loại sàn.

- Thứ hai là thêm vữa tự phẳng ngay từ đầu dự án để đóng vai trò là sàn hoàn thiện thực tế mà không cần lớp phủ sàn và điều này được gọi là lớp phủ hay lớp vữa hoàn thiện.

- Thứ ba của vữa tự san phẳng là làm vật liệu sửa chữa bê tông bị hư hỏng trong các ứng dụng như cầu hoặc đường.

- Thêm vào đó, các hợp chất tự san phẳng có thể được sử dụng để tạo ra một bề mặt mới mịn và bền cho các phương pháp xử lý trang trí.

Hiện nay các kỹ sư sử dụng vữa tự san phẳng làm lớp phủ sàn cho các khu công nghiệp và đôi khi họ phủ lên nó một lớp epoxy để tạo màu sắc và độ sáng cần thiết.

Ngoài ra, ngày nay người ta bắt đầu sử dụng nó trong trang trí nhà cửa. Ngoài ra nó có thể được sử dụng như một lớp phủ trên gạch.

2. Sử dụng vữa tự san phẳng như thế nào?

2.1. Chuẩn bị nền

Trước khi tiến hành cách đổ các loại vữa này, điều quan trọng là phải đề cập đến một số điểm sơ bộ cần thiết để thi công lớp vữa tự san phẳng một cách chính xác:

- Bề mặt cần thi công vữa tự san phẳng phải sạch. Nó phải chắc chắn và không có dầu, bụi và bất kỳ chất nào khác có thể cản trở sự kết dính của vữa.

- Bề mặt phải tưới nước, nhưng phải tránh các vũng nước.

- Nếu các bề mặt kim loại muốn được thi công vữa tự san, chúng cần được làm sạch kỹ lưỡng để loại bỏ dầu mỡ, rỉ sét, sơn và bất kỳ vật liệu còn sót lại nào còn sót lại.

- Bề mặt phải cứng và đồng nhất.

- Nếu có bất kỳ vết nứt nào, chúng phải được sửa chữa bằng các sản phẩm đặc biệt.

- Khe co giãn phải được bảo dưỡng.

Khi sử dụng vữa tự san phẳng, yếu tố chính là độ bền của quá trình liên kết. Chất nền phải hoàn toàn chắc chắn, không có vết nứt, khu vực vỡ vụn hoặc các vấn đề khác về tính toàn vẹn. Nếu lớp vữa tự san phẳng được đặt trên một nền không tối ưu, nó có khả năng bị nứt hoặc tách lớp.

Sau khi hoàn tất quá trình làm sạch cơ học, khu vực này phải được hút bụi để loại bỏ bụi bẩn còn sót lại và quét một lớp sơn lót để giúp lớp vữa tự san phẳng kết dính chắc chắn vào nền. Một số loại hợp chất vữa tự san phẳng không cần sơn lót, bạn hãy luôn tham khảo hướng dẫn của nhà sản xuất.

2.2. Sơn lớp lót

Để làm lớp sơn lót, nên sử dụng theo hướng dẫn của nhà sản xuất vữa tự san với mật độ 4-5 m2/l trên bề mặt nền bê tông và thi công đều bằng chổi quét, chổi lông mềm hoặc cọ sơn. Phủ một lớp mỏng đều lên toàn bộ bề mặt cần thi công.

Trước khi thi công Vữa TỰ LÀM PHẲNG, trộn đều, quét hoặc hút sạch các vũng nước và lớp sơn lót thừa.

Để khô trong 5-10 phút hoặc cho đến khi lớp màng dính lại.

* Bất kỳ lớp sơn lót thừa nào không được loại bỏ sẽ nổi lên bề mặt của Vữa TỰ LÀM PHẲNG. Không được để lớp sơn lót khô, hỗn hợp Vữa TỰ SAN phải được thi công khi lớp sơn lót còn ướt để tránh bị lỗ kim. Nếu lớp sơn lót bị khô, ngay lập tức quét thêm lớp sơn lót trực tiếp lên khu vực đã khô để bê tông bão hòa trở lại.

2.3. Trộn vữa tự san phẳng

Cũng cần tuân thủ cách trộn vữa tự san phẳng theo cách được hướng dẫn bởi nhà sản xuất bởi mỗi nhà sản xuất phối hợp các thành phần cốt liệu khác nhau, độ lắng và độ phân tán khác nhau, không giống như vữa cán sàn thông thường.

- Đảm bảo rằng các dụng cụ trộn và thùng chứa sạch sẽ trước khi trộn.

- Trộn và đảm bảo rằng bất kỳ vật liệu nào có thể lắng xuống trong quá trình bảo quản kéo dài đều được phân tán tốt. Sau khi cô đặc đồng nhất, tiến hành chia phần để pha loãng với nước.

- Vữa tự san phẳng thường được hướng dẫn sử dụng bởi nhà cung cấp với lượng nước trộn sẵn vữa đủ, hoặc dung dịch trộn sẵn để đảm vào vữa lỏng vữa đủ và đạt cường độ mong muốn. Do vậy việc trộn vữa phải tuân thủ tuyệt đối theo hướng dẫn của nhà sản xuất.

Với sự gia tăng hàm lượng nước và tăng độ dày ứng dụng, cần phải thực hiện nhiều biện pháp phòng ngừa hơn để đảm bảo quá trình bảo dưỡng thích hợp.

Thường thì phải trộn kỹ trong 2 phút để tạo thành hỗn hợp đồng nhất, không vón cục. Để yên trong 1 phút rồi trộn thêm 1 phút nữa.

Lưu ý:

- Đừng trộn quá nhiều. Trộn quá nhiều có thể gây ra gom không khí quá mức.

- Không thêm nhiều chất lỏng hơn mức khuyến nghị, nếu không hệ thống sẽ không đạt thông số kỹ thuật như mong muốn.

- Điều quan trọng là phải chuẩn bị đủ vật liệu vữa tự san phẳng hoàn thành 1 khu vực liên tục, do đó tránh được sự hình thành các mối nối.

Vữa TỰ san có thể được thi công dễ dàng độ dày 20mm thường thì sẽ làm dưới 10mm; đối với các ứng dụng sâu hơn lên đến 5cm, cần có thêm cốt liệu phù hợp.

Đối với phần mở rộng tổng hợp, hãy làm theo các hướng dẫn trộn tương tự như trong phần 3.3. Sau khi trộn thành một hỗn hợp đồng nhất không vón cục, từ từ thêm 9-10 kg sỏi hạt 9mm sạch và khô và trộn kỹ trong 2 phút và cho đến khi cốt liệu được phủ hoàn toàn. Để yên trong 1 phút rồi trộn thêm 1 phút nữa.

Việc bổ sung cốt liệu sẽ làm giảm khả năng thi công của sản phẩm. Nếu sử dụng sỏi mà ướt, hãy giảm lượng nước trộn để tránh sử dụng nước quá nhiều.

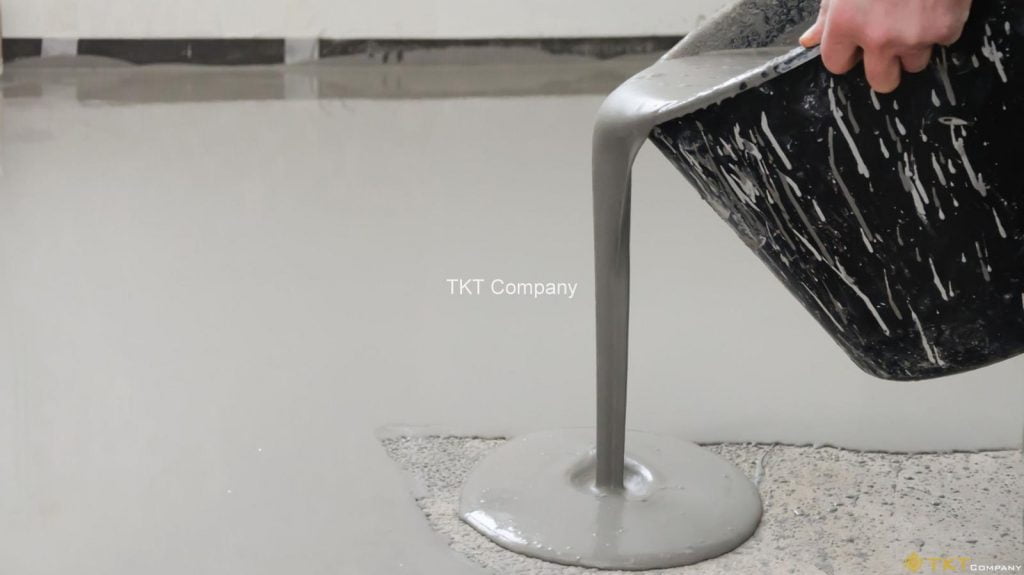

2.4. Đổ vữa tự san

- Ngay sau khi trộn, đổ hoặc bơm vật liệu đã trộn bắt đầu từ điểm thấp nhất của khu vực cần san bằng.

- Bạn có thể sử dụng thước gạt để định hướng vật liệu hoặc thước gạt chỉnh cao độ để san vữa. Vữa tự san sẽ tự chảy và tạo ra độ phẳng cao.

- Cho phép sản phẩm ổn định trước khi hoàn thiện.

2.5. Bảo dưỡng

- Bảo vệ khỏi nhiệt độ quá cao và gió trong 24 đến 72 giờ đầu tiên bảo dưỡng.

- Hoặc sử dụng vải bố ẩm, tấm polyetylen hoặc hợp chất bảo dưỡng gốc nước với mục đích giữ ẩm. Nhiệt độ và/hoặc gió quá cao có thể làm khô bề mặt sớm và dẫn đến nứt vữa.

- Không sử dụng các hợp chất bảo dưỡng dựa trên dung môi.

- Bảo dưỡng không khí từ 3 đến 5 ngày trước khi thi công lớp sơn phủ

Lưu ý:

- Mặc dù Vữa TỰ LÀM PHẲNG không yêu cầu quy trình bảo dưỡng đặc biệt, tránh thi công sản phẩm này nếu dự kiến có mưa trong vòng 6-8 giờ và nếu nhiệt độ trên 30oC xuất hiện trong quá trình đổ sản phẩm mới. Như với bất kỳ vật liệu xi măng nào khác, các điều kiện trên có thể làm thay đổi hình thức và tính năng của thành phẩm.

- Vữa TỰ LĂNG chứa xi măng Portland, cốt liệu cát và latex. Đề phòng dây vào mắt và da. Trộn ở khu vực thông gió tốt và tránh hít phải bột hoặc bụi. TRÁNH XA TẦM TAY TRẺ EM. Đọc kỹ và làm theo tất cả các thận trọng và cảnh báo trên sản phẩm

Chi tiết hơn về thi công vữa tự san phẳng bạn có thể xem chi tiết ở link: https://tktg.vn/thi-cong-vua-tu-san-phang/

3. Mẫu sàn vữa tự san

Trên đây bạn đã tìm hiểu về vữa tự san phẳng là gì? Vữa tự san gốc xi măng là gì? Qua đó hiểu được các ứng dụng và đặc tính của chúng.

Ở bài viết tiếp theo chúng tôi sẽ tìm hiểu chuyên sâu về vữa tự san phẳng gốc Polymer hay còn gọi là gốc nhựa. Các bạn đón đọc nhé.

4. Kiến thức có thể bạn quan tâm

- Sàn Epoxy

- Sàn Terrazzo Epoxy là gì?

- Sàn xi măng là gì

- Sàn xi măng mài là gì

- Sơn phủ sàn bê tông là gì? Phân loại

- Sơn sàn Polyurethane PU là gì

- Sơn sàn Polyaspartic Polyurea là gì

- 15 câu hỏi về sàn xi măng MicroCement

Nguồn: công ty TKT Company