? Cập nhật Bài Viết “Ebook Bê Tông là gì” lần cuối ngày 27 tháng 8 năm 2023 tại Địa Điểm Công ty TKT Company

Kiến thức tổng quan nhất về Bê Tông là gì bao gồm: định nghĩa, đặc tính kỹ thuật, đo lường, xu thế hiện đại và nhiều nội dung cực kỳ hữu ích và cập nhật mới nhất, bạn xem chi tiết ở bài viết bên dưới.

1. Bê tông là gì?

Bê tông là một trong những vật liệu xây dựng được sử dụng phổ biến nhất. Nó là vật liệu tổng hợp được làm từ một số thành phần sẵn có (cốt liệu, cát, xi măng, nước).

Là một loại vật liệu linh hoạt có thể dễ dàng trộn để đáp ứng nhiều nhu cầu đặc biệt khác nhau và được tạo thành với hầu hết mọi hình dạng.

1.1. Từ ngữ, thuật ngữ

Từ bê tông bắt nguồn từ từ tiếng Latin “concretus” (có nghĩa là cô đọng hoặc đông đặc)

1.2. Lịch sử

1.2.1. Thời cổ đại

Bê tông của người Maya được tìm thấy tại tàn tích của Uxmal, các bức tường là kiên cố, và bao gồm những tảng đá lớn được gắn trong vữa, cứng gần như đá.

Sản xuất quy mô nhỏ vật liệu giống như bê tông được tiên phong bởi các thương nhân Nabatean, những người đã chiếm đóng và kiểm soát một loạt ốc đảo và phát triển một đế chế nhỏ ở các khu vực phía nam Syria và bắc Jordan từ thế kỷ thứ 4 trước Công nguyên.

Họ đã phát hiện ra những ưu điểm của vôi thủy lực, với một số đặc tính kiểu xi măng, vào năm 700 trước Công nguyên. Họ xây dựng các lò nung để cung cấp vữa cho việc xây dựng các ngôi nhà xây bằng gạch vụn, sàn bê tông, và các bể chứa chống thấm ngầm.

Họ giữ bí mật các bể chứa vì những bể chứa này giúp người Nabataeans phát triển mạnh trong sa mạc. Một số cấu trúc này tồn tại cho đến ngày nay.

1.2.1. Thời đại cổ điển

Trong thời đại Ai Cập cổ đại và sau đó là La Mã, các nhà xây dựng đã phát hiện ra rằng thêm tro núi lửa vào hỗn hợp cho phép nó tồn tại dưới nước.

Sàn bê tông được tìm thấy trong cung điện hoàng gia Tiryns, Hy Lạp, có niên đại khoảng 1400–1200 trước Công nguyên. Vữa vôi đã được sử dụng ở Hy Lạp, Crete và Síp vào năm 800 trước Công nguyên. Cầu cạn Assyrian Jerwan (688 trước Công nguyên) được làm bằng bê tông chống thấm. Bê tông được sử dụng để xây dựng trong nhiều công trình kiến trúc cổ đại.

Người La Mã sử dụng bê tông rộng rãi từ năm 300 trước Công nguyên đến năm 476 sau Công nguyên. Trong thời Đế chế La Mã, bê tông La Mã (hay opus caementicium) được làm từ vôi sống, pozzolana và tổng hợp đá bọt.

Nó được sử dụng rộng rãi trong nhiều công trình kiến trúc La Mã, một sự kiện quan trọng trong lịch sử kiến trúc được gọi là cuộc cách mạng kiến trúc La Mã, giải phóng công trình xây dựng La Mã khỏi những hạn chế của vật liệu đá và gạch.

Nó cho phép các thiết kế mới mang tính cách mạng về cả độ phức tạp của cấu trúc và kích thước. Đấu trường La Mã ở Rome được xây dựng phần lớn bằng bê tông, và mái vòm bê tông của Điện Pantheon là mái vòm bê tông không cốt thép lớn nhất thế giới.

Như người La Mã đã biết, bê tông là một loại vật liệu mới và mang tính cách mạng. Với hình dạng của vòm, vòm và mái vòm, nó nhanh chóng cứng lại thành một khối cứng, không có nhiều lực đẩy và lực bên trong gây khó khăn cho những người xây dựng các công trình tương tự bằng đá hoặc gạch.

Các thử nghiệm hiện đại cho thấy opus caementicium có cường độ nén ngang với bê tông xi măng poóc lăng hiện đại (khoảng 200 kg / cm2 [20 MPa; 2.800 psi]). Tuy nhiên, do không có cốt thép, độ bền kéo của nó thấp hơn nhiều so với bê tông cốt thép hiện đại, và phương thức ứng dụng của nó cũng khác nhau.

Bê tông kết cấu hiện đại khác với bê tông La Mã ở hai chi tiết quan trọng. Đầu tiên, hỗn hợp nhất quán của nó là chất lỏng và đồng nhất, cho phép nó được đổ thành các dạng thay vì yêu cầu xếp lớp bằng tay cùng với việc đặt cốt liệu, theo thực tế của người La Mã, nó thường bao gồm các đống đổ nát. Thứ hai, cốt thép tích hợp mang lại cho các khối bê tông hiện đại có độ bền lớn về sức kéo căng, trong khi bê tông La Mã có thể chỉ phụ thuộc vào độ bền của liên kết bê tông để chống lại lực kéo.

Độ bền lâu dài của các cấu trúc bê tông La Mã đã được tìm thấy là do sử dụng đá pyroclastic (núi lửa) và tro, nhờ đó sự kết tinh của strätlingite (một loại hydrat canxi aluminosilicat phức tạp và đặc thù) và sự kết tụ của đá và các chất kết dính xi măng canxi-nhôm-silicat-hydrat tương tự đã giúp bê tông có khả năng chống đứt gãy cao hơn ngay cả trong môi trường có hoạt động địa chấn.

Bê tông La Mã có khả năng chống xói mòn bởi nước biển cao hơn đáng kể so với bê tông hiện đại; nó sử dụng vật liệu pyroclastic phản ứng với nước biển để tạo thành tinh thể Al-tobermorite theo thời gian.

Việc sử dụng rộng rãi bê tông trong nhiều công trình kiến trúc La Mã đã đảm bảo rằng nhiều công trình tồn tại cho đến ngày nay. Nhà tắm Caracalla ở Rome chỉ là một ví dụ. Nhiều cầu cống và cầu dẫn nước của La Mã, chẳng hạn như Pont du Gard tráng lệ ở miền nam nước Pháp, có khối xây đắp trên lõi bê tông, cũng như mái vòm của đền Pantheon.

Sau khi Đế chế La Mã sụp đổ, việc sử dụng bê tông trở nên hiếm hoi cho đến khi công nghệ này được phát triển lại vào giữa thế kỷ 18. Trên toàn thế giới, bê tông đã vượt qua thép về khối lượng vật liệu được sử dụng.

1.2.3. Thời Trung cổ

Sau Đế chế La Mã, việc sử dụng vôi nung và pozzolana đã giảm đi rất nhiều. Nhiệt độ lò nung thấp trong quá trình nung vôi, thiếu pozzolana và trộn kém đều góp phần làm giảm chất lượng của bê tông và vữa.

Từ thế kỷ 11, việc sử dụng đá gia tăng trong xây dựng nhà thờ và lâu đài dẫn đến nhu cầu về vữa tăng lên. Chất lượng bắt đầu được cải thiện vào thế kỷ 12 thông qua quá trình nghiền và sàng tốt hơn. Vữa vôi và bê tông thời Trung cổ không có tính thủy lực và được sử dụng để kết dính khối xây, “lò nung” (liên kết lõi khối xây bằng đá dăm) và nền móng.

Bartholomaeus Anglicus trong tác phẩm De proprietatibus rerum của ông (1240) mô tả việc chế tạo vữa. Trong một bản dịch tiếng Anh từ năm 1397, nó viết “lyme … là một loại đá nung; bằng cách trộn chúng với sonde và nước được tạo ra”. Từ thế kỷ 14, chất lượng của vữa trở lại tuyệt vời, nhưng chỉ từ thế kỷ 17, pozzolana mới được bổ sung một cách phổ biến.

Canal du Midi được xây dựng bằng bê tông vào năm 1670.

1.2.4. Kỷ nguyên công nghiệp

Có lẽ bước tiến lớn nhất trong việc sử dụng bê tông hiện đại là Tháp Smeaton’s Tower, được xây dựng bởi kỹ sư người Anh John Smeaton ở Devon, Anh, từ năm 1756 đến năm 1759. Ngọn hải đăng Eddystone thứ ba này đã đi tiên phong trong việc sử dụng vôi thủy lực trong bê tông, sử dụng đá cuội và gạch bột như tổng hợp.

Một phương pháp sản xuất xi măng Pooclăng đã được phát triển ở Anh và được cấp bằng sáng chế bởi Joseph Aspdin vào năm 1824. Aspdin đã chọn cái tên này vì nó giống với đá Portland, được khai thác trên đảo Portland ở Dorset, Anh. Con trai của ông, William tiếp tục phát triển vào những năm 1840, khiến ông được công nhận về sự phát triển của xi măng Portland “hiện đại”.

Bê tông cốt thép được phát minh vào năm 1849 bởi Joseph Monier và ngôi nhà bê tông cốt thép đầu tiên được xây dựng bởi François Coignet vào năm 1853. Cây cầu bê tông cốt thép đầu tiên được thiết kế và xây dựng bởi Joseph Monier vào năm 1875.

1.3. Thành phần

Bê tông là một vật liệu tổng hợp, bao gồm ma trận của cốt liệu (thường là vật liệu đá) và chất kết dính (thường là xi măng poóc lăng hoặc nhựa đường), giữ các ma trận lại với nhau. Nhiều loại bê tông có sẵn, được xác định bởi công thức của chất kết dính và loại cốt liệu được sử dụng để phù hợp với ứng dụng của vật liệu.

Những biến số này xác định độ bền và mật độ, cũng như khả năng chịu nhiệt và hóa chất của thành phẩm.

Cốt liệu thô trong hỗn hợp bê tông, thường là sỏi thô hoặc đá nghiền như đá vôi hoặc đá granit, cùng với các vật liệu mịn hơn như cát.

Xi măng, phổ biến nhất là xi măng Pooclăng, là loại chất kết dính bê tông phổ biến nhất. Đối với chất kết dính gốc xi măng, nước được trộn với bột khô và cốt liệu, tạo ra một loại bùn bán lỏng có thể được định hình, thường bằng cách đổ nó vào một cái khuôn.

Bê tông đông đặc và cứng lại thông qua một quá trình hóa học được gọi là quá trình thủy hóa. Nước phản ứng với xi măng, liên kết các thành phần khác lại với nhau, tạo ra một vật liệu cứng như đá.

- Xi măng

- Nước

- Cốt liệu mịn

- Cốt liệu thô

- Phụ gia (admixture)

Các vật liệu kết dính khác, chẳng hạn như tro bay và xi măng xỉ, đôi khi được thêm vào — hoặc trộn trước với xi măng hoặc trực tiếp như một thành phần bê tông — và trở thành một phần của chất kết dính cho cốt liệu. Tro bay (fly ash) và xỉ (slag cement) có thể tăng cường một số đặc tính của bê tông như đặc tính tươi và độ bền.

Các phụ gia được thêm vào để thay đổi tốc độ đóng rắn hoặc các đặc tính của vật liệu. Phụ gia khoáng sử dụng vật liệu tái chế làm thành phần bê tông. Vật liệu dễ thấy bao gồm tro bay (fly ash), một sản phẩm phụ của các nhà máy nhiệt điện than; xỉ hạt lò cao xay (ground granulated blast furnace slag), một sản phẩm phụ của quá trình luyện thép; và silica fume, một sản phẩm phụ của lò điện hồ quang công nghiệp.

Kết cấu sử dụng bê tông xi măng poóc lăng thường bao gồm cốt thép vì loại bê tông này có thể được tạo thành với cường độ nén cao, nhưng luôn có cường độ kéo thấp hơn. Do đó, nó thường được gia cố bằng các vật liệu có khả năng chịu lực căng, điển hình là thép cây (steel rebar).

Các vật liệu khác cũng có thể được sử dụng làm chất kết dính bê tông: lựa chọn thay thế phổ biến nhất là nhựa đường (asphalt concrete), được sử dụng làm chất kết dính trong bê tông nhựa.

Thiết kế hỗn hợp phụ thuộc vào loại kết cấu được xây dựng, cách trộn và phân phối bê tông, và cách đổ bê tông để tạo thành kết cấu.

1.4. Xi măng

Bài chi tiết: Xi măng

Xi măng poóc lăng là loại xi măng phổ biến nhất được sử dụng phổ biến. Nó là thành phần cơ bản của bê tông, vữa và nhiều loại vữa trát.

Công nhân xây dựng người Anh Joseph Aspdin được cấp bằng sáng chế xi măng Portland vào năm 1824. Nó được đặt tên vì màu sắc tương đồng với đá vôi Portland, được khai thác từ Đảo Portland thuộc Anh và được sử dụng rộng rãi trong kiến trúc London.

Nó bao gồm một hỗn hợp canxi silicat (alite, belite), aluminat và ferit — các hợp chất kết hợp canxi, silic, nhôm và sắt ở dạng sẽ phản ứng với nước. Xi măng poóc lăng và các vật liệu tương tự được sản xuất bằng cách nung đá vôi (nguồn canxi) với đất sét hoặc đá phiến sét (nguồn silic, nhôm và sắt) và nghiền sản phẩm này (gọi là clinker) với nguồn sunfat (phổ biến nhất là thạch cao).

Trong các lò nung xi măng hiện đại, nhiều tính năng tiên tiến được sử dụng để giảm mức tiêu hao nhiên liệu trên một tấn clinker được sản xuất. Lò nung xi măng là cơ sở lắp đặt công nghiệp cực kỳ lớn, phức tạp và vốn có nhiều bụi bẩn, đồng thời phải kiểm soát lượng khí thải.

Trong số các thành phần khác nhau được sử dụng để sản xuất một lượng bê tông nhất định, xi măng là nguyên liệu đắt nhất về mặt năng lượng. Ngay cả những lò nung phức tạp và hiệu quả cũng cần 3,3 đến 3,6 gigajoules năng lượng để sản xuất một tấn clinker và sau đó nghiền thành xi măng.

Nhiều lò nung có thể được tiếp nhiên liệu bằng chất thải khó xử lý, phổ biến nhất là lốp xe đã qua sử dụng. Nhiệt độ cực cao và thời gian dài ở những nhiệt độ đó cho phép các lò nung xi măng đốt cháy hiệu quả và hoàn toàn ngay cả những nhiên liệu khó sử dụng.

1.5. Nước

Kết hợp nước với vật liệu kết dính tạo thành hỗn hợp xi măng bằng quá trình thủy hóa. Hồ xi măng kết dính các cốt liệu lại với nhau, lấp đầy khoảng trống bên trong nó và làm cho nó chảy tự do hơn.

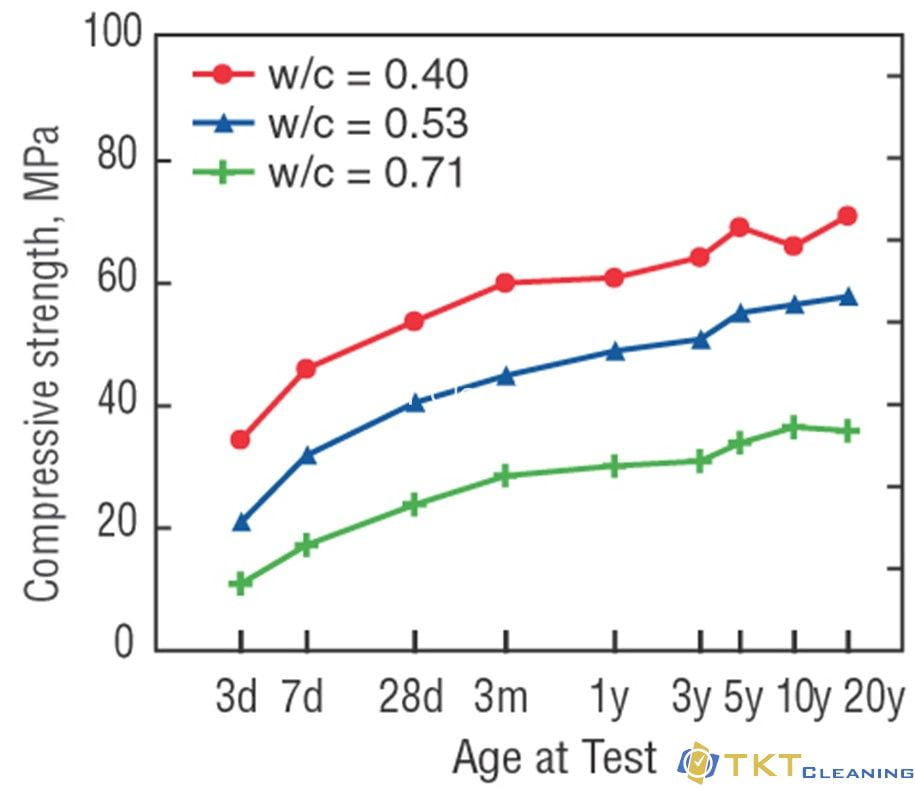

Như đã nêu trong định luật Abrams, tỷ lệ nước trên xi măng thấp hơn sẽ tạo ra một loại bê tông chắc chắn hơn, bền hơn, trong khi nhiều nước hơn tạo ra một loại bê tông chảy tự do hơn với độ sụt cao hơn.

Nước không tinh khiết được sử dụng để làm bê tông có thể gây ra các vấn đề khi đông kết hoặc gây hư hỏng sớm cho kết cấu.

Quá trình hydrat hóa liên quan đến nhiều phản ứng, thường xảy ra cùng một lúc. Khi các phản ứng diễn ra, các sản phẩm của quá trình thủy hóa xi măng dần dần liên kết các hạt cát và sỏi riêng lẻ và các thành phần khác của bê tông với nhau để tạo thành một khối rắn.

Phản ứng thủy hóa:

- C3S + H → C-S-H + CH

- Ca3SiO5 + H2O → (CaO)·(SiO2)·(H2O)(gel) + Ca(OH)2

- 2Ca3SiO5 + 7H2O → 3(CaO)·2(SiO2)·4(H2O)(gel) + 3Ca(OH)2 (xấp xỉ; tỷ lệ chính xác của CaO, SiO2 và H2O trong C-S-H có thể thay đổi)

1.6. Cốt liệu

Cốt liệu mịn và thô tạo nên phần lớn của hỗn hợp bê tông. Cát, sỏi tự nhiên và đá dăm được sử dụng chủ yếu cho mục đích này. Cốt liệu tái chế (từ chất thải xây dựng, phá dỡ và khai quật) ngày càng được sử dụng nhiều hơn để thay thế một phần cốt liệu tự nhiên, trong khi một số cốt liệu sản xuất, bao gồm xỉ lò cao làm mát bằng không khí và tro đáy cũng được phép sử dụng.

Sự phân bố kích thước của cốt liệu xác định lượng chất kết dính cần thiết. Cốt liệu có phân bố kích thước rất đồng đều có khoảng trống lớn nhất trong khi việc thêm cốt liệu với các hạt nhỏ hơn có xu hướng lấp đầy những khoảng trống này. Chất kết dính phải lấp đầy các khoảng trống giữa cốt liệu cũng như dán các bề mặt của cốt liệu lại với nhau, và thường là thành phần đắt tiền nhất.

Do đó, sự thay đổi về kích thước của cốt liệu làm giảm giá thành của bê tông. Cốt liệu gần như luôn mạnh hơn chất kết dính, vì vậy việc sử dụng nó không ảnh hưởng tiêu cực đến cường độ của bê tông.

Sự phân bố lại của cốt liệu sau khi đầm nén thường tạo ra sự không đồng nhất do ảnh hưởng của rung động. Điều này có thể dẫn đến thay đổi gradient sức mạnh.

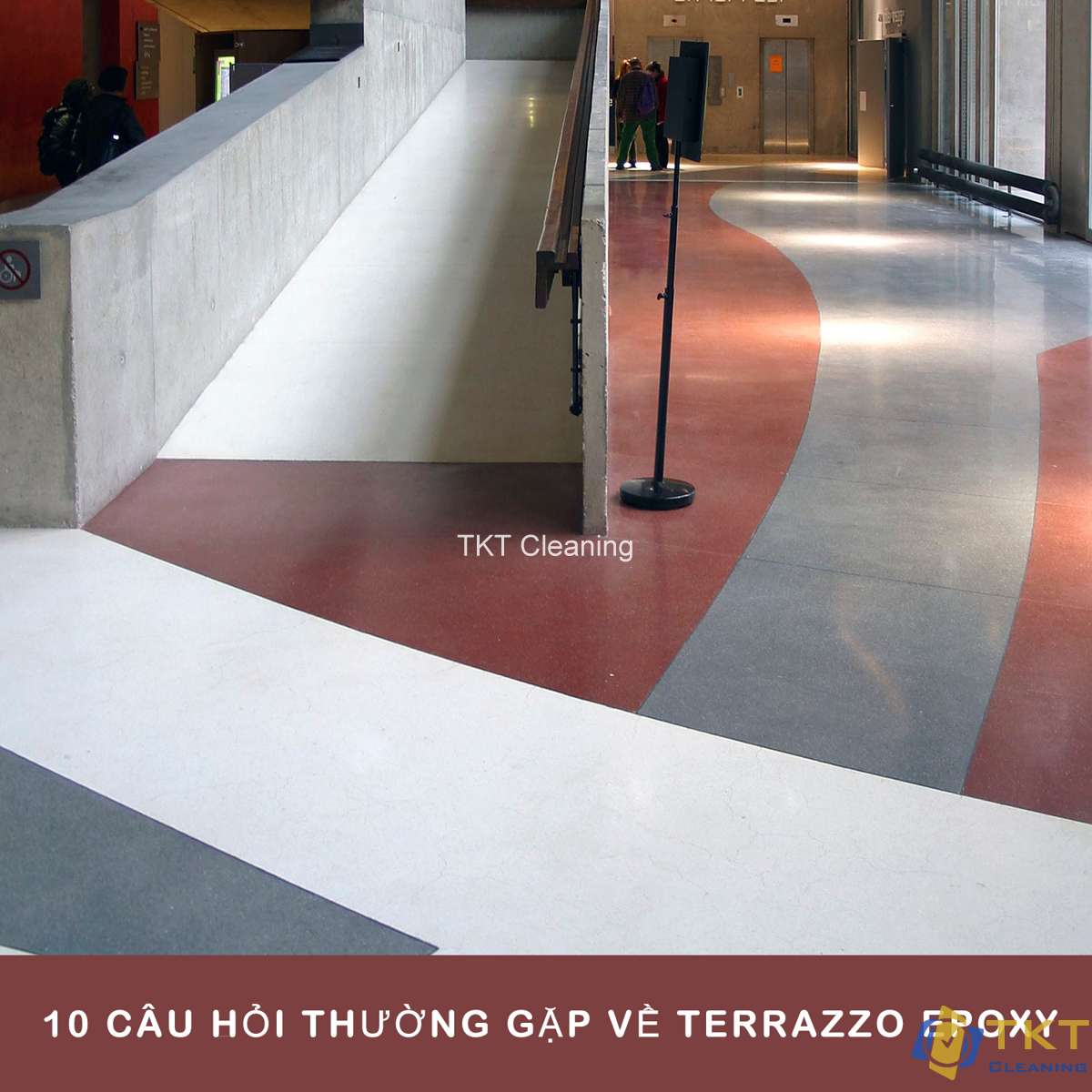

Đá trang trí như đá thạch anh, đá sông nhỏ hoặc thủy tinh nghiền đôi khi được thêm vào bề mặt bê tông mài để tạo ra lớp hoàn thiện trang trí gọi là mài sàn bê tông lộ đá, phổ biến trong các nhà thiết kế cảnh quan. Chúng tạo ra một ngành công nghiệp đánh bóng sàn bê tông vô cùng phát triển hiện nay.

Có thể bạn quan tâm: Mẫu bê tông mài bóng

1.7. Cốt thép

Bài chi tiết: Bê tông cốt thép

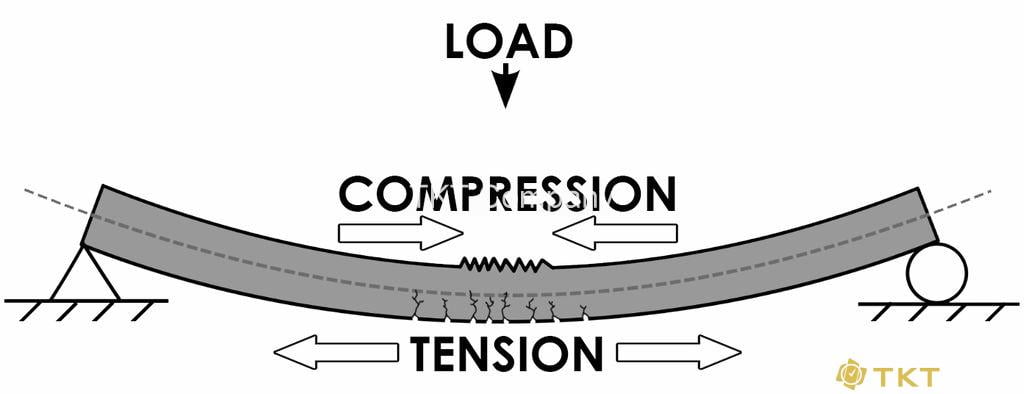

Bê tông chịu nén mạnh, vì cốt liệu chịu tải trọng nén một cách hiệu quả. Tuy nhiên, nó có độ kéo yếu vì xi măng giữ cốt liệu tại chỗ có thể bị nứt, làm cho kết cấu bị hỏng.

Bê tông cốt thép thêm vào các thanh cốt thép, sợi thép, sợi aramid, sợi cacbon, sợi thủy tinh hoặc sợi nhựa để tăng chịu tải trọng kéo.

1.8. Phụ gia bê tông

Phụ gia bê tông là vật liệu ở dạng bột hoặc chất lỏng được thêm vào bê tông để tạo cho bê tông những đặc tính nhất định mà hỗn hợp bê tông thường không có được. Phụ gia được định nghĩa là chất bổ sung “được thực hiện khi hỗn hợp bê tông đang được chuẩn bị”.

Các chất phụ gia phổ biến nhất là chất làm chậm và chất gia tốc. Trong sử dụng bình thường, liều lượng phụ gia nhỏ hơn 5% khối lượng xi măng và được thêm vào bê tông tại thời điểm trộn / trộn.

1.8.1. Phụ gia tăng tốc độ hydrat hóa – đông cứng (Accelerators)

Vật liệu điển hình được sử dụng là canxi clorua, canxi nitrat và natri nitrat. Tuy nhiên, sử dụng clorua có thể gây ăn mòn cốt thép và bị cấm ở một số quốc gia, do đó nitrat có thể được ưa chuộng, mặc dù chúng kém hiệu quả hơn muối clorua. Phụ gia tăng tốc đặc biệt hữu ích để điều chỉnh các đặc tính của bê tông trong thời tiết lạnh.

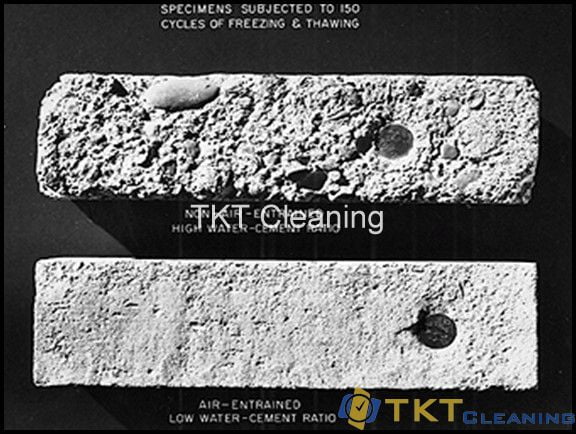

1.8.2. Tác nhân cuốn khí bổ sung và cuốn theo các bọt khí li ti trong bê tông (Air entraining agents)

Làm giảm hư hỏng trong chu kỳ đông lạnh-tan băng, tăng độ bền. Tuy nhiên, không khí bị cuốn vào đòi hỏi sự cân bằng với sức mạnh, vì mỗi 1% không khí có thể làm giảm 5% cường độ nén.

Nếu có quá nhiều không khí bị mắc kẹt trong bê tông do quá trình trộn, có thể sử dụng chất khử bọt defoamers để tạo bọt khí kết tụ, nổi lên trên bề mặt bê tông ướt và sau đó phân tán.

Chất kết dính được sử dụng để tạo liên kết giữa bê tông cũ và mới (điển hình là một loại polyme) với khả năng chịu nhiệt độ rộng và chống ăn mòn.

1.8.3. Chất ức chế ăn mòn Corrosion inhibitors

Được sử dụng để giảm thiểu sự ăn mòn của thép và thanh thép trong bê tông.

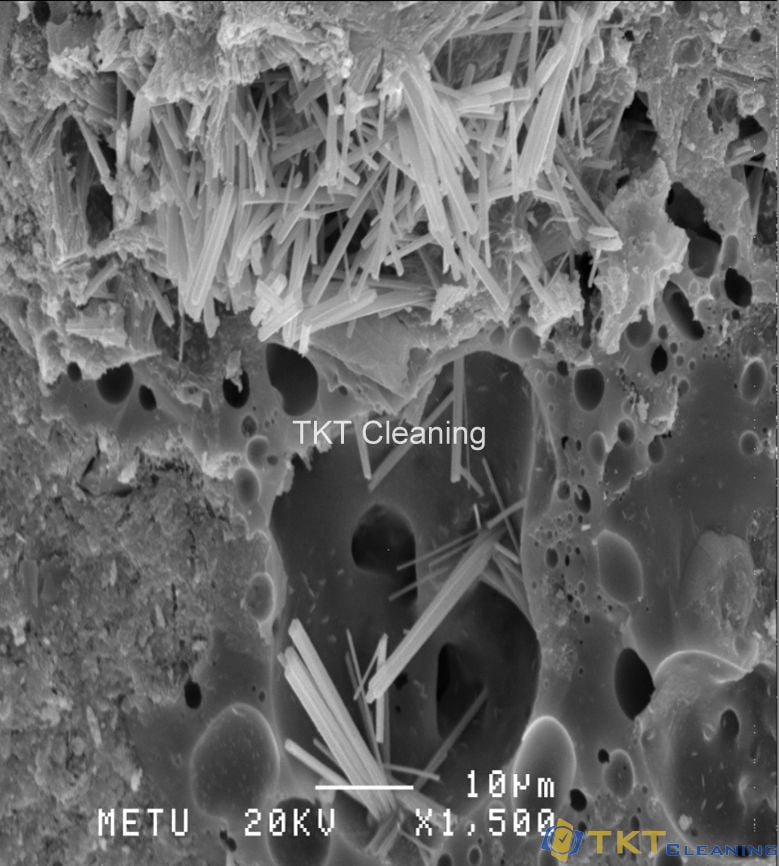

Phụ gia kết tinh thường được thêm vào trong quá trình trộn bê tông để giảm độ thấm. Phản ứng xảy ra khi tiếp xúc với nước và các hạt xi măng chưa ngậm nước tạo thành các tinh thể hình kim không hòa tan, lấp đầy các lỗ mao dẫn và các khe nứt siêu nhỏ trên bê tông để chặn đường dẫn nước và các chất bẩn trong nước.

Bê tông có phụ gia kết tinh có thể tự đông cứng vì tiếp xúc liên tục với nước sẽ liên tục bắt đầu kết tinh để đảm bảo bảo vệ chống thấm vĩnh viễn.

1.8.4. Bột màu Pigment

Có thể được sử dụng để thay đổi màu sắc của bê tông, tạo tính thẩm mỹ.

1.8.5. Chất hóa dẻo Plasticizers

Làm tăng khả năng làm việc của bê tông “tươi”, cho phép nó được đặt dễ dàng hơn, với ít nỗ lực cố kết hơn. Một chất hóa dẻo điển hình là lignosulfonate. Chất hóa dẻo có thể được sử dụng để giảm hàm lượng nước trong bê tông trong khi duy trì khả năng làm việc và đôi khi được gọi là chất làm giảm nước do sử dụng này. Sử dụng chất phụ gia như vậy cải thiện các đặc tính sức mạnh và độ bền của nó.

1.8.6. Chất siêu dẻo (còn được gọi là chất giảm nước tầm cao) Super Plasticizers

Là một loại chất hóa dẻo bê tông có ít ảnh hưởng có hại hơn và có thể được sử dụng để tăng khả năng làm việc hơn là thực tế với các chất hóa dẻo truyền thống. Chất siêu dẻo được sử dụng để tăng cường độ nén. Nó làm tăng khả năng làm việc của bê tông và giảm nhu cầu về hàm lượng nước từ 15–30%. Chất siêu dẻo dẫn đến hiệu ứng làm chậm đông.

1.8.7 Chất trợ bơm Pumping aids

Cải thiện khả năng bơm, làm đặc hơn và giảm sự phân tách và thoát nước bề mặt.

1.8.8. Chất làm chậm đông kết retarder

Làm chậm quá trình ngậm nước của bê tông và được sử dụng trong các loại đổ lớn hoặc khó, nơi không mong muốn đông kết một phần trước khi hoàn thành đổ. Chất làm chậm polyol điển hình là đường, sucrose, natri gluconate, glucose, axit xitric và axit tartaric.

1.9. Phụ gia khoáng và xi măng pha trộn

| Property | Ingredients | Portland cement |

Siliceous fly ash |

Calcareous fly ash |

Slag cement |

Silica fume |

| Proportion by mass (%) | SiO2 | 21.9 | 52 | 35 | 35 | 85–97 |

| Proportion by mass (%) | Al2O3 | 6.9 | 23 | 18 | 12 | — |

| Proportion by mass (%) | Fe2O3 | 3 | 11 | 6 | 1 | — |

| Proportion by mass (%) | CaO | 63 | 5 | 21 | 40 | < 1 |

| Proportion by mass (%) | MgO | 2.5 | — | — | — | — |

| Proportion by mass (%) | SO3 | 1.7 | — | — | — | — |

| Specific surface (m2/kg) | Specific surface (m2/kg) | 370 | 420 | 420 | 400 | 15,000 – 30,000 |

| Specific gravity | Specific gravity | 3.15 | 2.38 | 2.65 | 2.94 | 2.22 |

| General purpose | General purpose | Primary binder | Cement replacement | Cement replacement | Cement replacement | Property enhancer |

Vật liệu vô cơ có đặc tính thủy lực tiềm ẩn hoặc pozzolanic, những vật liệu rất mịn này được thêm vào hỗn hợp bê tông để cải thiện các đặc tính của bê tông (phụ gia khoáng), hoặc thay thế cho xi măng poóc lăng (xi măng trộn).

Các sản phẩm kết hợp đá vôi, tro bay, xỉ lò cao và các vật liệu hữu ích khác có đặc tính pozzolanic vào hỗn hợp, đang được thử nghiệm và sử dụng. Sự phát triển này là do sản xuất xi măng là một trong những nhà sản xuất lớn nhất (khoảng 5 đến 10%) phát thải khí nhà kính toàn cầu, cũng như hạ giá thành, cải thiện tính chất bê tông và tái chế chất thải.

1.9.1. Tro bay (fly ash)

Là sản phẩm phụ của các nhà máy phát điện chạy bằng than, được sử dụng để thay thế một phần xi măng Pooclăng (đến 60% khối lượng). Tính chất của tro bay phụ thuộc vào loại than đốt. Nói chung, tro bay silic có tính pozzolanic, trong khi tro bay đá vôi có tính chất thủy lực tiềm ẩn. [54]

1.9.2. Xỉ hạt lò cao nghiền (GGBFS hoặc GGBS) Ground granulated blast furnace slag

Sản phẩm phụ của quá trình sản xuất thép được sử dụng để thay thế một phần xi măng poóc lăng (lên đến 80% khối lượng). Nó có đặc tính thủy lực tiềm ẩn.

1.9.3. Silica fume

Một sản phẩm phụ của quá trình sản xuất silicon và hợp kim ferrosilicon. Silica fume tương tự như tro bay, nhưng có kích thước hạt nhỏ hơn 100 lần. Điều này dẫn đến tỷ lệ bề mặt trên thể tích cao hơn và phản ứng pozzolanic nhanh hơn nhiều. Silica fume được sử dụng để tăng cường độ và độ bền của bê tông, nhưng thường yêu cầu sử dụng chất siêu dẻo để có thể thi công được.

1.9.4. Metakaolin phản ứng cao (HRM)

Metakaolin tạo ra bê tông có cường độ và độ bền tương tự như bê tông làm bằng silica fume. Trong khi silica fume thường có màu xám đen hoặc đen, metakaolin hoạt tính cao thường có màu trắng sáng, làm cho nó trở thành lựa chọn ưu tiên cho bê tông kiến trúc, nơi quan trọng về ngoại hình.

1.9.5. Các sợi nano cacbon

Có thể được thêm vào bê tông để tăng cường độ nén và đạt được mô đun Young cao hơn, đồng thời cũng để cải thiện các đặc tính điện cần thiết để theo dõi biến dạng, đánh giá hư hỏng và tự theo dõi sức khỏe của bê tông. Sợi carbon có nhiều lợi thế về đặc tính cơ và điện (ví dụ, độ bền cao hơn) và hành vi tự giám sát do độ bền kéo cao và độ dẫn điện cao.

Các sản phẩm carbon đã được thêm vào để làm cho bê tông dẫn điện, cho các mục đích khử trùng.

1.10. Điểm mạnh của bê tông

- Khả năng tạo khuôn

- Tiết kiệm

- Bền chặt

- Chống lửa

- Tiết kiệm năng lượng

- Chế tạo tại chỗ

1.11. Nhược điểm của bê tông

- Độ bền kéo thấp (low tensile strength)

- Độ bền uốn thấp

- Độ dẻo thấp

- Thể tích không ổn định

- Tỷ lệ sức mạnh trên trọng lượng thấp

Để bù điểm yếu cần sử dụng các biện pháp hỗ trợ như cốt thép, hoặc các loại sợi fiber mà chúng tôi sẽ đề cập ở phần bê tông thế hệ mới với các loại sợi gia cường bê tông mới nhất.

2. Tính chất của bê tông tươi

- Khả năng làm việc (Workability)

- Độ dẻo (Consistency)

- Độ phân tầng (Segregation)

- Độ chảy nước (Bleeding)

- Thời gian đông kết (Setting Time)

- Đơn vị Trọng lượng (Unit Weight)

- Độ đồng nhất (Uniformity)

2.1. Khả năng làm việ

- Điều mong muốn là bê tông mới trộn phải tương đối dễ vận chuyển, đổ, nén chặt và hoàn thiện mà không bị phân tách có hại.

- Hỗn hợp đáp ứng các điều kiện này được cho là có khả năng làm việc được.

2.1.1. Các yếu tố ảnh hưởng đến khả năng làm việc

- Phương thức và thời gian vận chuyển

- Số lượng và đặc điểm của vật liệu xi măng

- Phân loại cốt liệu, hình dạng và kết cấu bề mặt

- Số lượng và đặc tính của phụ gia hóa học (chemical admixtures)

- Lượng nước

- Lượng khí cuốn vào (entrained air)

- Bê tông và nhiệt độ không khí xung quanh

2.1.2. Vai trò khả năng làm việc

- Khả năng thi công là đặc tính quan trọng nhất của bê tông tươi trộn.

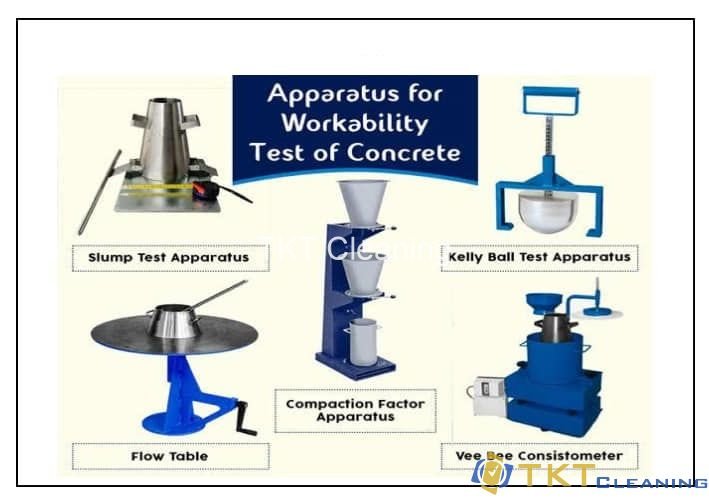

- Không có phương pháp kiểm tra đơn lẻ nào có thể đo đồng thời tất cả các đặc tính liên quan đến khả năng làm việc.

- Nó được xác định khả năng mở rộng bằng cách đo “độ dẻo” của hỗn hợp.

2.2. Độ dẻo

- “Độ dẻo” là tính lưu động hoặc mức độ ướt của bê tông.

- Nó thường phụ thuộc vào khả năng bị cắt do trọng lượng của bê tông.

- Nó là một yếu tố chính để chỉ ra khả năng làm việc của bê tông mới trộn.

- Độ dẻo bê tông có thể điều chỉnh bằng phụ gia điều chỉnh độ nhớt bê tông.

2.2.1. Các phương pháp thử nghiệm để đo “độ dẻo” là:

- Kiểm tra dòng chảy (flow test) → đo lượng dòng chảy

- Kiểm tra Kelly-Ball → đo lượng thâm nhập bằng bóng Kelly

- Kiểm tra độ sụt (Slump test – Kiểm tra được sử dụng rộng rãi nhất!)

- Kiểm tra độ sụt có liên quan đến sự dễ dàng mà bê tông chảy trong quá trình đổ (TS 2871, ASTM C 143)

2.2.2. Phương pháp đo độ sụt bằng nón Slump Cone

2.2.2.1. Dụng cụ và cách tiến hành

Hình nón sụt được làm đầy gồm 3 lớp. Mỗi lớp được chọc bằng gậy đều 25 lần.

Đo độ sụt bằng cách xác định độ chênh lệch thẳng đứng giữa đỉnh khuôn và tâm ban đầu bị dịch chuyển của bề mặt trên cùng của mẫu.

Dụng cụ cần thiết cho bài kiểm tra này:

• Slump Cone

• Thanh Tamping

• Thìa

• Chải

2.2.2.2. Phương pháp kiểm tra độ sụt:

Trước hết, làm sạch hình nón với sự hỗ trợ của bàn chải hoặc một ít nước. Đảm bảo rằng nón không bị ướt hoặc khô hoàn toàn vì nó có thể làm thay đổi hàm lượng nước hỗn hợp.

Sau đó, hình nón được đặt đúng vị trí trên một bề mặt bền và người vận hành bắt buộc phải giữ chặt hình nón.

Bước tiếp theo sau đó là đổ bê tông. Sử dụng ba lớp và giữ tất cả bê tông trừ cùng chiều cao được đổ. Tất cả các lớp phải được nén 25 lần bằng cách sử dụng que chèn.

Khi hình nón đầy đến mép, bê tông không cần thiết được loại bỏ bằng dao trộn.

Sau khi tất cả các bước nói trên, hình nón được nâng lên nhẹ nhàng với sự chăm sóc thích hợp, nếu bỏ qua thì việc nghiêng có thể dẫn đến thay đổi độ sụt.

Đo đạc: Độ sụt sau đó được tính toán nhanh chóng bằng cách tính toán sự thay đổi giữa chiều cao hình nón ban đầu và chiều cao mẫu vật.

2.2.2.3 Phân loại độ sụt

Kiểm tra độ sụt không chỉ biểu thị khả năng làm việc mà còn có các tính chất hỗn hợp khác như khả năng chống tách biệt, độ dính kết.

Độ sụt có thể được phân loại thành độ sụt thực sự, độ sụt trượt hoặc độ sụt lún dựa trên hình dạng.

Trong trường hợp bê tông bị sụt dạng vỡ hoặc cắt, độ sụt đạt được sau đó thử nghiệm được tiếp tục lại để đảm bảo rằng kết quả là chuẩn xác.

Độ sụt lún chỉ ra rằng hỗn hợp quá ướt hoặc đó là hỗn hợp có tính ứng dụng cao của bê tông tự lèn. Vì lý do cụ thể này, bài kiểm tra này là vô giá trị.

Vì vậy, các thử nghiệm khác như thử nghiệm dòng chảy, thử nghiệm phễu chữ V hoặc thử nghiệm vòng chữ J cũng được khuyến nghị để có hỗn hợp khả năng làm việc cao. Bạn có thể xem trong bài viết Bê Tông Tự Lèn SCC đề hiểu hơn về vấn đề này.

2.3. Phân tầng

2.3.1. Hiện tượng phân tầng là gì?

Phân tầng là sự tách rời các thành phần của bê tông tươi, dẫn đến hỗn hợp không đồng nhất (non-uniform mix)

Nguyên nhân chính của sự phân tầng bê tông là sự khác biệt về khối lượng riêng và kích thước của các thành phần của bê tông. Hơn nữa, việc trộn, đổ không đúng cách và cố kết (consolidation) không đúng cách cũng dẫn đến sự phân tầng.

| Khối lượng riêng | Kích thước | |

| Xi măng | 3-3.15 | 5-80 mm |

| Cốt liệu thô | 2.4-2.8 | 5-40 mm |

| Cố liệu tinh | 2.4-2.8 | < 5 mm |

2.3.2. Một số yếu tố ảnh hưởng đến sự phân tầng

- Kích thước hạt tối đa lớn hơn (25mm) và tỷ lệ của các hạt lớn hơn.

- Trọng lượng riêng của cốt liệu thô cao.

- Giảm số lượng các hạt mịn.

- Hình dạng và kết cấu hạt.

- Tỷ lệ nước / xi măng.

2.4. Sự tách nước

- Tách nước (bleeding) là xu hướng nước dâng lên bề mặt bê tông mới đổ.

- Nguyên nhân là do các thành phần rắn trong hỗn hợp không có khả năng giữ tất cả nước trộn khi chúng lắng xuống.

- Một trường hợp đặc biệt của sự phân tầng

2.4.1. Tác dụng không mong muốn của sự tách nước

- Với sự chuyển động của nước về phía trên, phần trên cùng trở nên yếu và xốp (w/c cao). Do đó sức đề kháng của bê tông đối với sự đóng băng – tan băng giảm (freezing-thawing)

- Nước dâng lên bề mặt mang theo các hạt xi măng mịn, làm yếu phần trên và tạo thành “sữa” hay “hồ” hay váng xi măng (laitance). Phần này không có khả năng chống mài mòn (not resistant to abrasion).

- Nước có thể tích tụ dưới lớp cốt liệu thô và cốt thép. Những khoảng trống lớn này dưới các hạt có thể dẫn đến các vùng yếu và làm giảm liên kết giữa vữa xi măng với cốt liệu và cốt thép.

2.4.2. Khắc phục sự tách nước

Xu hướng chảy của bê tông phụ thuộc phần lớn vào tính chất của xi măng. Nó được giảm đi bởi:

- Tăng độ mịn của xi măng

- Tăng tốc độ hydrat hóa (C3S, C3A và các chất kiềm)

- Thêm pozzolans (còn gọi là phụ gia vô cơ, hay phụ gia khoáng)

- Giảm hàm lượng nước

2.5. Trộn bê tông

Mục đích của việc trộn là để trộn tất cả các thành phần để tạo thành một khối đồng nhất và phủ lên bề mặt cốt liệu bằng hồ xi măng.

Trộn sẵn: Trong loại này, các thành phần được đưa vào xe trộn và được trộn trong quá trình vận chuyển đến công trường.

- Ướt – Thêm nước trước khi vận chuyển

- Khô – Nước bổ sung tại chỗ

Trộn tại tại chỗ

- Máy trộn tay

- Máy trộn hỗn hợp

2.5.1. Trộn sẵn tại trạm

2.5.2. Trộn tại công trình (tại chỗ)

Thời gian trộn phải đủ để tạo ra một loại khối đồng nhất. Thời gian trộn phụ thuộc vào loại máy trộn và một số tính chất của bê tông tươi.

- Trộn quá ít → không đồng nhất

- Trộn quá nhiều → nguy cơ mất nước, vỡ các hạt cốt liệu

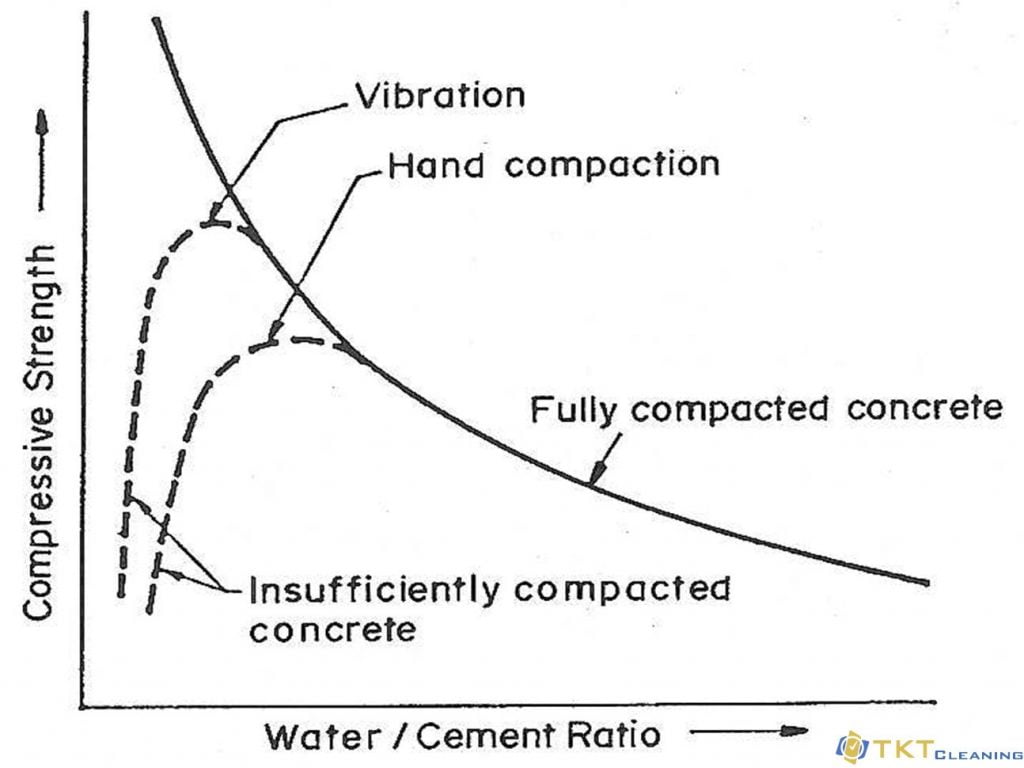

2.6. Đầm cố kết

Đầm cố kết không đúng có thể dẫn đến:

- Rỗ Tổ ong

- Quá nhiều gây là bọt khí bên trong do không khí bị cuốn (lỗ hổng)

- Vệt cát

- Vết đổ (Khớp lạnh)

2.6.1. Đầm rung

Quá trình đầm về cơ bản bao gồm việc loại bỏ không khí bị cuốn vào. Điều này có thể đạt được bằng cách:

- Đầm mặt (Tamping), Đầm dùi (Rodding)

- Đầm rung

Sử dụng máy đầm rung

- Máy rung bên trong: đũa sắt được nhúng vào bê tông để đầm chặt. Đũa dễ dàng bị loại bỏ từ điểm này đến điểm khác.

- Máy rung bên ngoài: Máy rung bên ngoài kẹp trực tiếp vào ván khuôn yêu cầu các dạng cứng, chắc.

2.6.1.1. Rung bên trong

Đường kính tác dụng của đầm dùi

| Đường kính đầu dùi (mm) | Tần suất đề nghị (vib./min.) | Đường kính tác dụng (mm) | Tốc độ đầm (m3/h) | Application |

| 20-40 | 9000-15,000 | 80-150 | 0.8-4 | Bê tông dẻo và chảy ở dạng mỏng. Cũng được sử dụng cho các mẫu thử nghiệm trong phòng thí nghiệm. |

| 30-60 | 8500-12,500 | 130-250 | 2.3-8 | Bê tông dẻo trong tường mỏng, cột, dầm, cọc đúc sẵn, tấm mỏng và dọc theo các mối nối xây dựng. |

| 50-90 | 8000-12,000 | 180-360 | 4.6-15 | Bê tông dẻo cứng (Stiff plastic concrete ) (độ sụt nhỏ hơn 80 mm) trong xây dựng thông thường. |

2.6.1.2. Hệ thống đầm

CHÍNH XÁC

Sự thâm nhập thẳng đứng một vài inch vào lớp đổ trước đó (lớp vẫn chưa cứng) trong các khoảng thời gian đều đặn sẽ giúp cố kết bê tông tốt.

KHÔNG ĐÚNG

Sự xâm nhập ngẫu nhiên của bộ rung ở mọi góc độ và khoảng cách mà không có đủ độ sâu sẽ không đảm bảo sự kết hợp chặt chẽ của hai lớp

2.6.1.3. Máy đầm rung bên trong

Để hỗ trợ loại bỏ không khí bị mắc kẹt, đầu máy rung phải được đưa nhanh vào hỗn hợp và từ từ di chuyển lên xuống.

Độ rung thực tế hoàn thành được đánh giá bằng vẻ bề ngoài của bề mặt bê tông không được gồ ghề hoặc không có hồ xi măng dư thừa.

2.6.2. Đầm dung ngoài

- Đầm rung cốt pha Form vibrators

- Bàn đầm rung Vibrating tables (Lab)

- Máy rung bề mặt Surface vibrators

- Lớp nền rung Vibratory screeds

- Máy rung tấm Plate vibrators

- Con lăn rung Vibratory roller screeds

- Rung tay hoặc bay Vibratory hand floats or trowels

2.6.2.1 Máy rung cốp pha (ván khuôn)

- Máy rung phía ngoài được kẹp chặt vào ván khuôn để cả ván khuôn và bê tông đều phải chịu rung động.

- Cần một lượng công việc đáng kể để tạo ra các dạng rung ván khuôn (cốp pha).

- Cốt pha phải đủ chắc chắn và được buộc chặt để tránh bị biến dạng và rò rỉ.

2.6.2.2. Bàn rung

Được sử dụng cho một lượng nhỏ vữa (phòng thí nghiệm và một số phần tử đúc sẵn)

2.7. Bảo dưỡng

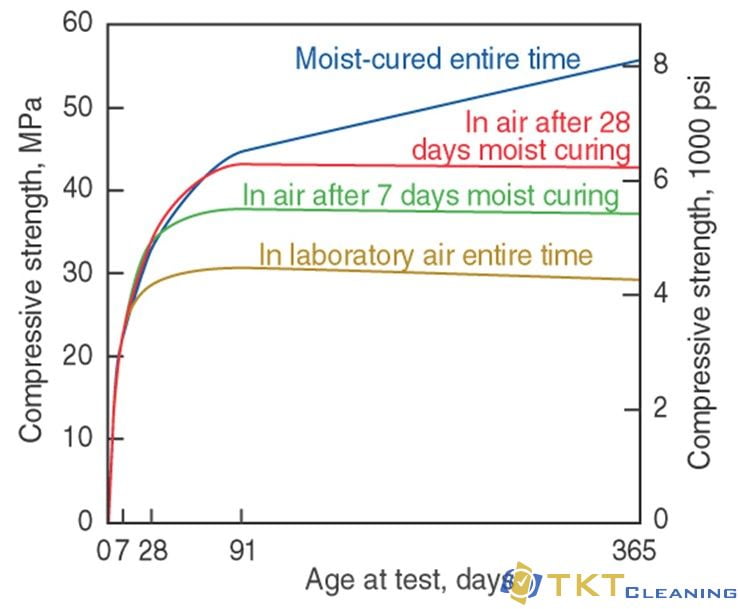

Các đặc tính của bê tông có thể cải thiện theo thời gian miễn là các điều kiện thuận lợi cho quá trình thủy hóa xi măng tiếp tục. Những cải thiện này diễn ra nhanh chóng ở thời điểm đầu và tiếp tục chậm trong một khoảng thời gian không xác định.

Bảo dưỡng là các quy trình được sử dụng để thúc đẩy quá trình thủy hóa của xi măng và bao gồm việc kiểm soát nhiệt độ và sự di chuyển của độ ẩm từ và vào bê tông.

Mục tiêu chính của việc bảo dưỡng là giữ cho bê tông bão hòa hoặc gần bão hòa nhất có thể.

Phản ứng hydrat hóa chỉ có thể diễn ra trong các mao quản chứa đầy nước bão hòa.

2.7.1. Phương pháp bảo dưỡng

2.7.1.1. Các phương pháp cung cấp nước bổ sung cho bề mặt trong giai đoạn đầu đông cứng.

- Sử dụng bao phủ ướt (wet covers)

- Tưới nước (Sprinkling)

- Ngâm nước (Ponding)

2.7.1.2. Các phương pháp ngăn chặn sự mất độ ẩm của bê tông bằng cách bịt kín bề mặt.

- Nhựa chống nước

- Sử dụng các hợp chất tạo màng lỏng

- Ván khuôn được giữ nguyên

2.7.1.3. Phương pháp tăng cường độ tăng cường bằng cách cung cấp nhiệt và độ ẩm.

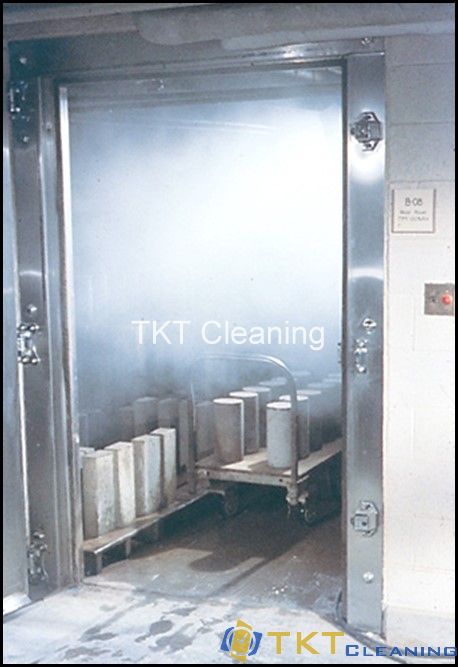

- Bằng cách sử dụng hơi nước trực tiếp (xử lý bằng hơi nước)

- Cuộn dây nóng.

2.7.2. Bê tông thời tiết nóng

Hydrat hóa nhanh chóng -> thiết lập cường độ sớm -> mất khả năng làm việc nhanh chóng

Vấn đề gây thêm nghiêm trọng

- Độ ẩm thấp

- Gió, bốc hơi quá mức

- Ánh nắng trực tiếp

Các giải pháp

- Chắn gió

- Thành phần được làm mát

- Ngâm nước (làm mát do bay hơi)

- Lớp phủ / lớp phủ phản quang

2.7.3. Bê tông thời tiết lạnh

Giữ nhiệt độ trên 5 ° C để giảm thiểu nguy cơ đóng băng

Các giải pháp

- Vỏ cách nhiệt, cách nhiệt

- Dựa vào nhiệt của quá trình hydrat hóa cho các phần lớn hơn

- Các thành phần được làm nóng — bê tông nóng khi được đổ

- Xi măng cường độ sớm cao

2.8. Tính đồng nhất

Kiểm tra độ đồng đều bằng cách tiến hành các thử nghiệm trên bê tông tươi và đã đông cứng.

- Kiểm tra độ sụt, trọng lượng đơn vị, hàm lượng không khí

- Kiểm tra sức bền

Do tính chất không đồng nhất của bê tông, sẽ luôn có một số biến thể. Các biến thể này được nhóm lại thành:

- Biến thể theo lô: trộn không đầy đủ, bản chất không đồng nhất

- Biến thể hàng loạt: loại vật liệu được sử dụng, thay đổi cấp phối của cốt liệu, thay đổi độ ẩm của cốt liệu

2.9. Tính chất của bê tông cứng

Các đặc tính cơ bản của bê tông cứng có tầm quan trọng thực tế có thể được liệt kê như:

- Cường độ (nén – compressive strength, kéo – tensile strength, uốn – flexural Strength)

- Độ thẩm thấu & độ bền

- Co ngót bê tông & biến dạng từ biến (creep deformations)

- Phản ứng với sự thay đổi nhiệt độ

- Trong đó cường độ nén là đặc tính quan trọng nhất của bê tông. Tại vì

Trong số các đặc tính cứng nói trên, cường độ nén bê tông là một trong những đặc tính quan trọng nhất thường được yêu cầu, đơn giản vì:

- Bê tông được sử dụng cho tải trọng nén

- Độ bền nén dễ dàng đo lường trong thời gian cho phép.

- Nó là một thước đo tốt cho tất cả các thuộc tính khác.

Bê tông có cường độ nén tương đối cao, nhưng cường độ kéo thấp hơn nhiều. Do đó, nó thường được gia cố bằng vật liệu chịu lực căng (thường là thép). Độ đàn hồi tương đối ổn định ở mức ứng suất thấp nhưng bắt đầu giảm ở mức ứng suất cao hơn khi nứt ma trận phát triển.

Bê tông có hệ số giãn nở nhiệt rất thấp và co lại khi nó trưởng thành. Tất cả các kết cấu bị nứt ở một mức độ nào đó, do co ngót và ứng suất. Bê tông chịu lực trong thời gian dài dễ bị rão.

Các thử nghiệm có thể được thực hiện để đảm bảo rằng các đặc tính của bê tông tương ứng với các thông số kỹ thuật cho ứng dụng.

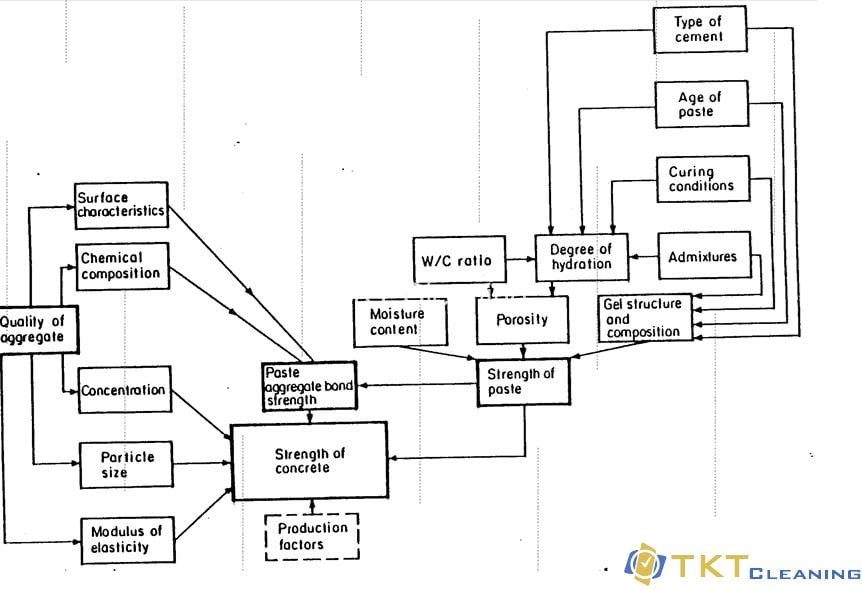

2.9.1. Các yếu tố ảnh hưởng đến cường độ

- Ảnh hưởng của nguyên liệu và tỷ lệ phối trộn

- Phương pháp sản xuất

- Thông số Test

Cường độ của mẫu được chuẩn bị, đóng rắn và thử nghiệm trong các điều kiện quy định ở độ tuổi nhất định phụ thuộc vào:

- Tỷ lệ nước xi măng w/c

- Mức độ đầm chặt

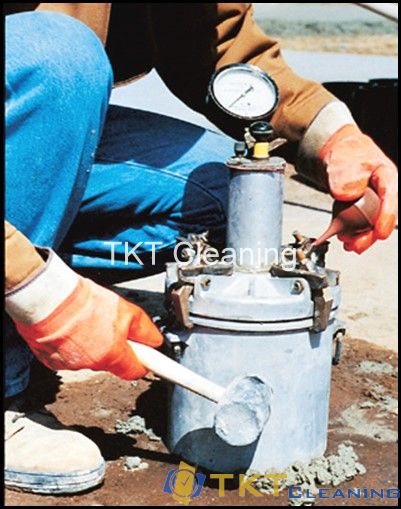

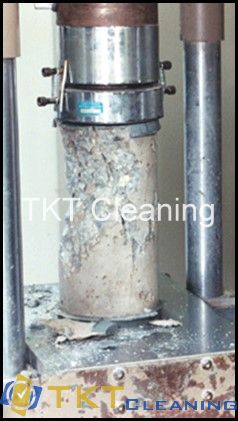

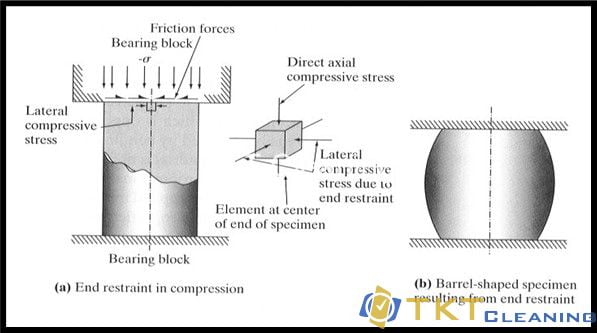

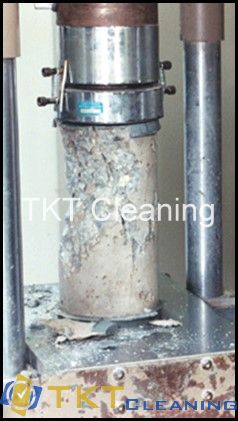

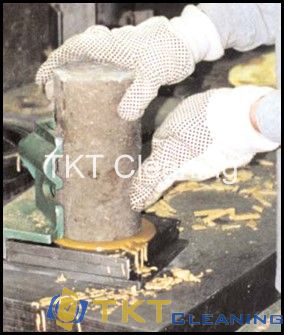

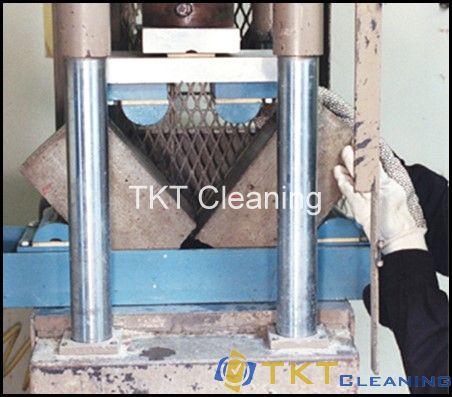

2.9.2. Đo cường độ nén CƯỜNG ĐỘ NÉN

Cường độ nén được xác định bằng cách đo tải các mẫu hình hộp, hình trụ hoặc lăng trụ đã được chuẩn bị và đóng rắn thích hợp dưới quá trình nén.

- Khối: 15x15x15 cm. Các mẫu vật dạng khối được nghiền nhỏ sau khi quay chúng 90 ° để giảm lượng ma sát gây ra bởi quá trình hoàn thiện thô.

- Trụ: h / D = 2 với h = 15; Để giảm lượng ma sát, việc đóng nắp bề mặt đúc thô được thực hiện.

Mẫu vật khối không có nắp

Mẫu hình trụ có nắp

Nắp lưu huỳnh liên kết

Miếng đệm cao su tổng hợp không liên kết

2.9.3. Giá trị cường độ nén

Phụ thuộc vào hình dạng và kích thước của mẫu thử.

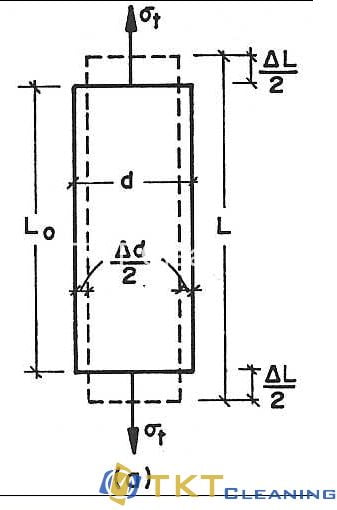

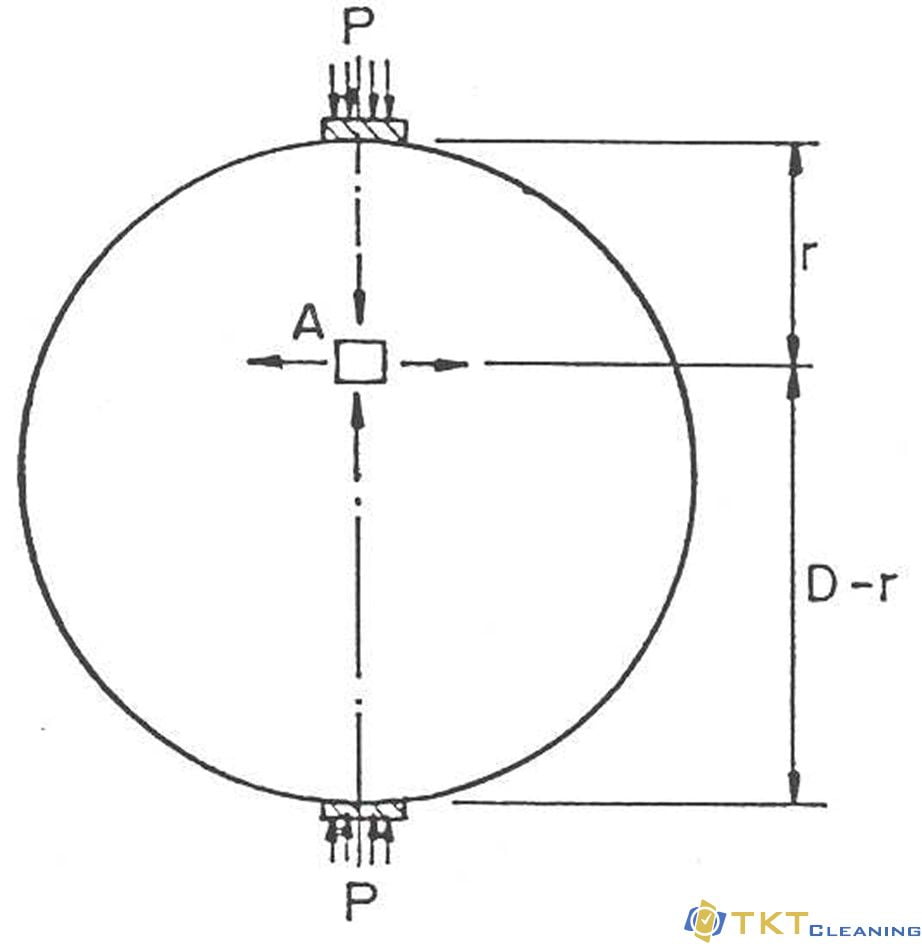

2.9.4. Độ bền kéo – tensile strength

Độ bền kéo có thể thu được bằng phương pháp trực tiếp hoặc phương pháp gián tiếp.

Các phương pháp trực tiếp gặp phải một số khó khăn liên quan đến việc giữ mẫu đúng cách trong máy thử nghiệm mà không tạo ra sự tập trung ứng suất và áp dụng tải trọng mà không có độ lệch tâm.

Cường độ nén trực tiếp

Độ bền kéo đứt – Splitting Tensile Strength

- P: tải trọng nén tác dụng

- D: đường kính của mẫu

- l: chiều dài của mẫu

Ưu điểm của thử nghiệm bền kéo kiểu phân tách so với bền kéo trực tiếp là các khuôn giống nhau được sử dụng để xác định cả độ bền nén và kéo.

Thử nghiệm đơn giản để thực hiện và cho kết quả đồng nhất hơn so với các thử nghiệm sức căng khác.

2.9.5. Độ bền uốn – flexural strength

- Độ bền kéo khi đứt hoặc mô đun của đứt gãy được xác định bằng cách tải một mẫu dầm bê tông lăng trụ.

- Kết quả thu được rất hữu ích vì bê tông chịu tải trọng uốn thường xuyên hơn là chịu tải trọng kéo.

2.9.6. Các yếu tố ảnh hưởng lên cường độ

Các yếu tố ảnh hưởng đến cường độ của bê tông

Các yếu tố phụ thuộc vào loại thử nghiệm:

- Kích thước của mẫu

- Kích thước của mẫu tương quan với kích thước của khối.

- Điều kiện hỗ trợ af mẫu

- Tình trạng ẩm của mẫu vật

- Loại tải được chấp nhận

- Tỷ lệ tải

- Loại máy kiểm tra

Các yếu tố không phụ thuộc vào loại thử nghiệm:

- Loại xi măng

- Loại cốt liệu

- Mức độ đầm chặt

- Tỷ lệ pha trộn

- Loại bảo dưỡng

- Loại tình huống ứng suất (stress situation)

2.9.7 Vai trò thông số cường độ trong thực tiễn

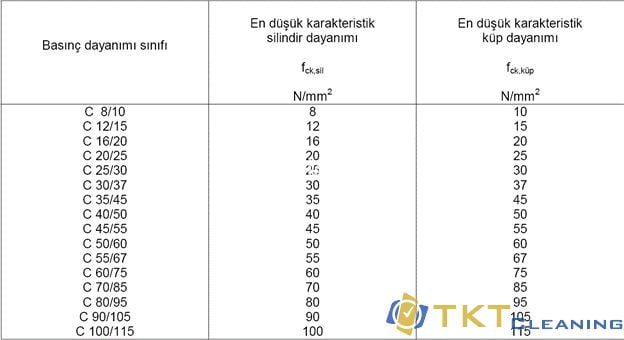

Các thành phần ảnh hưởng đến sức mạnh của vật liệu. Các giá trị cường độ bê tông thường được quy định là cường độ nén giới hạn dưới của mẫu hình trụ hoặc hình khối được xác định bằng các quy trình thử nghiệm tiêu chuẩn.

Sức mạnh của bê tông được quyết định bởi chức năng của nó. Cường độ rất thấp — 14 MPa (2.000 psi) trở xuống — có thể sử dụng khi bê tông phải nhẹ.

Bê tông nhẹ thường đạt được bằng cách thêm không khí, bọt hoặc cốt liệu nhẹ, với tác dụng phụ là cường độ bị giảm. Đối với hầu hết các mục đích sử dụng thông thường, 20 đến 32 MPa (2.900 đến 4.600 psi) thường được sử dụng. 40 MPa (5.800 psi) có sẵn trên thị trường như một lựa chọn bền hơn, mặc dù đắt hơn. Cường độ cao hơn thường được sử dụng cho các công trình dân dụng lớn hơn.

Cường độ trên 40 MPa (5.800 psi) thường được sử dụng cho các phần tử xây dựng cụ thể. Ví dụ, các cột tầng dưới của các tòa nhà cao tầng có thể sử dụng từ 80 MPa (11.600 psi) trở lên, để giữ cho kích thước của các cột nhỏ. Cầu có thể sử dụng dầm dài bằng bê tông cường độ cao để giảm số nhịp cần thiết.

Đôi khi, các nhu cầu kết cấu khác có thể yêu cầu bê tông cường độ cao. Nếu một kết cấu phải rất cứng, có thể chỉ định cường độ rất cao, thậm chí còn cứng hơn nhiều so với yêu cầu để chịu tải trọng công việc. Cường độ cao tới 130 MPa (18,900 psi) đã được sử dụng cho mục đích thương mại vì những lý do này.

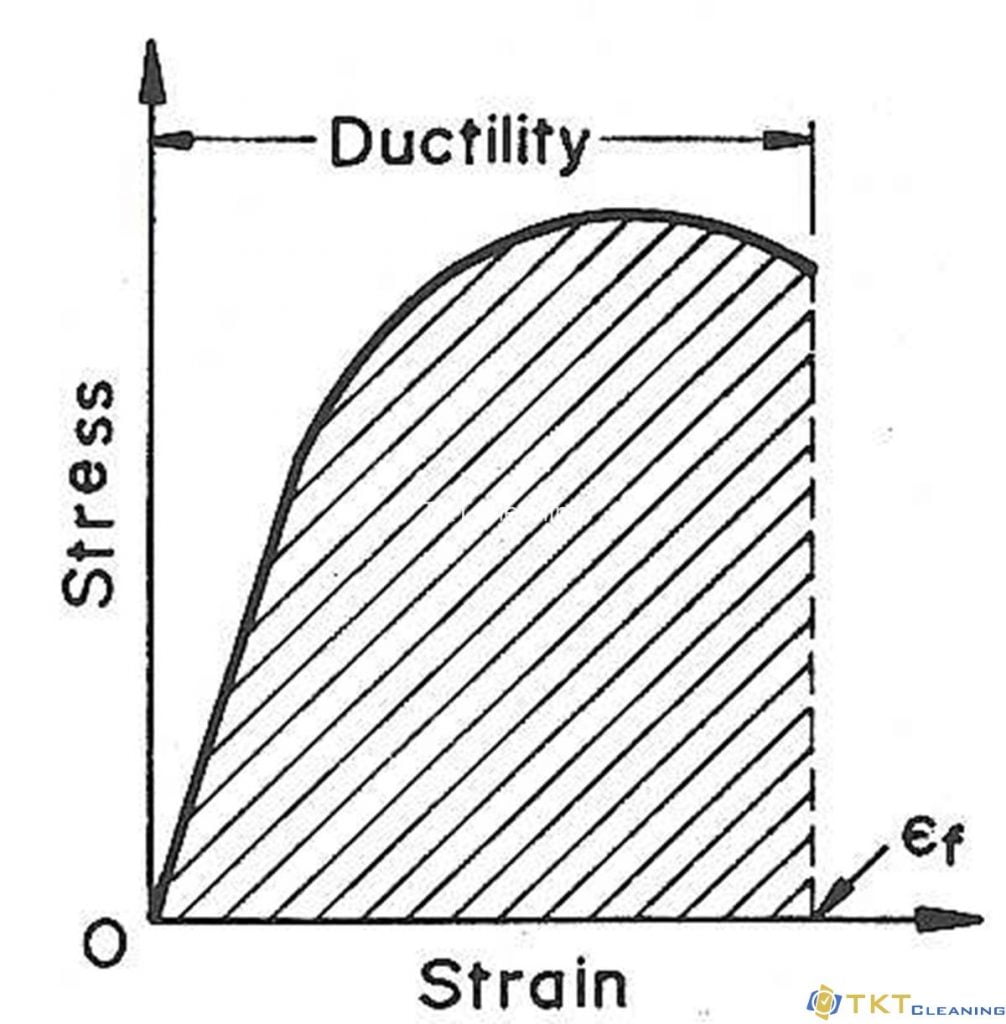

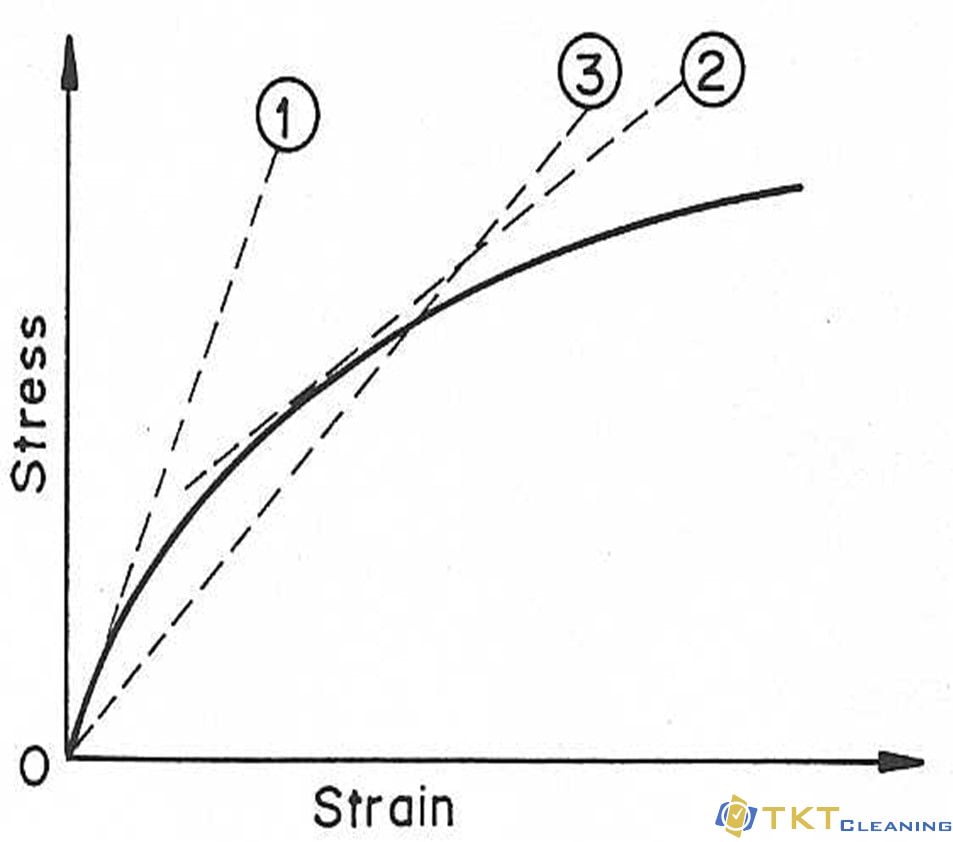

2.10. Quan hệ ứng suất-biến dạng

Quan hệ σ-ε đối với bê tông là phi tuyến. Tuy nhiên, đặc biệt đối với các mẫu hình trụ có h / D = 2, nó có thể được giả định là tuyến tính lên đến 40-50% σult

MỨC ĐỘ ĐỦ ĐIỀU KIỆN CỦA BÊ TÔNG

Do tính phi tuyến tính của sơ đồ σ-ε, E là giá trị được xác định bởi:

- Phương pháp tiếp tuyến ban đầu

- Phương pháp tiếp tuyến

- Phương pháp bảo mật

ACI → E=15200 σult½ → 28-D cylindrical comp.str. (kgf/cm2)

TS → E=15500 W ½→ 28-D cubic comp.str. (kgf/cm2)

2.11. Khả năng chống thấm

Độ thấm rất quan trọng vì:

- Sự xâm nhập của một số dung dịch kết dính có thể dẫn đến rửa trôi Ca(OH)2, ảnh hưởng xấu đến độ bền của bê tông.

- Trong bê tông cốt thép, hơi ẩm của không khí xâm nhập vào gây ra sự ăn mòn cốt thép và dẫn đến sự giãn nở thể tích của các thanh thép, do đó gây ra các vết nứt và bong tróc lớp vỏ bê tông.

- Độ ẩm xâm nhập phụ thuộc vào độ thấm và nếu bê tông trở nên bão hòa, nó sẽ dễ bị tác động của sương giá hơn.

- Trong một số thành phần kết cấu, bản thân tính thấm là rất quan trọng, chẳng hạn như đập, bể chứa nước.

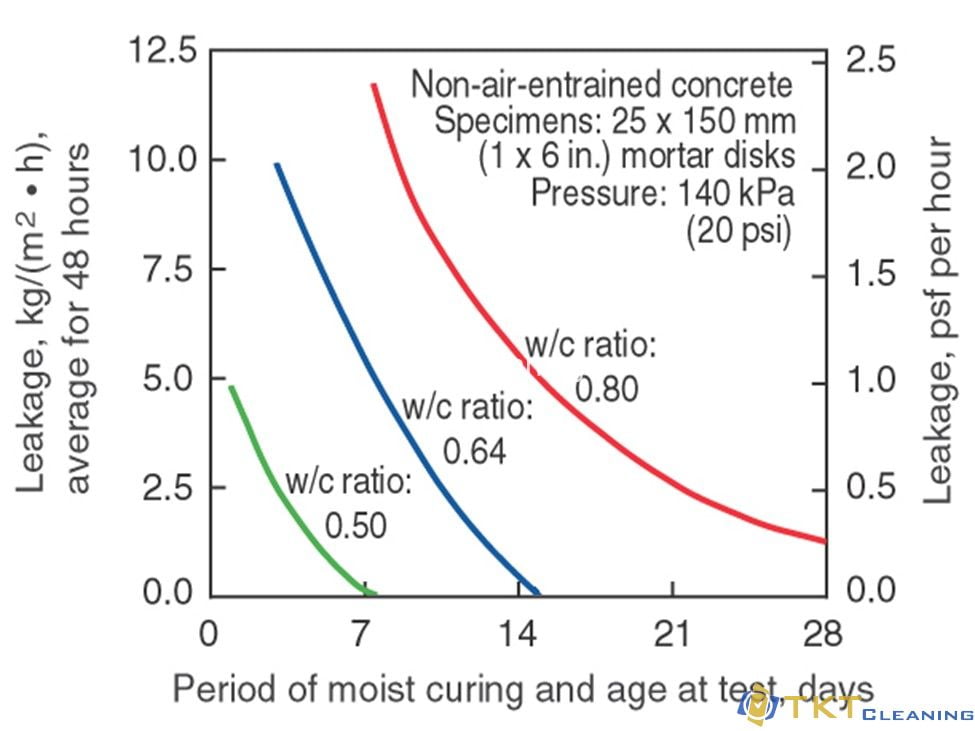

- Tính thấm của bê tông được kiểm soát bởi các lỗ rỗng mao quản. Độ thẩm thấu phụ thuộc chủ yếu vào w/c, tuổi, mức độ ngậm nước.

Nhìn chung, hồ xi măng có cường độ càng cao thì độ bền càng cao & độ thẩm thấu càng thấp.

2.12. Độ bền bỉ

Bê tông bền sẽ chịu được các tác động của các điều kiện phục vụ mà nó sẽ phải chịu ở một mức độ thỏa đáng.

Các yếu tố ảnh hưởng đến độ bền:

- Bên ngoài → Môi trường

- Bên trong → Tính thẩm thấu, Đặc điểm của các thành phần, Hệ thống không khí …

Cấu trúc của bê tông “không bị hư hỏng”

- Cấu trúc vĩ mô

- Tổng hợp (CA, FA)

- Xi măng ngậm nước (hcp)

- Các khoảng trống không khí bị cuốn vào

- Cấu trúc vi mô

- Hồ xi măng ngậm nước (Các sản phẩm hydrat hóa: C-S-H, ettringite, monosulfate; độ xốp: gel, các lỗ mao mạch cuốn theo / các khoảng trống không khí bị cuốn vào)

- Vùng chuyển tiếp (TZ)

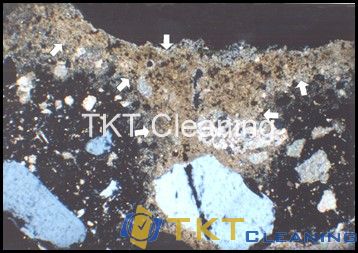

Cấu trúc vĩ mô

- Các vết nứt có thể nhìn thấy trong hcp và cốt liệu do thay đổi thể tích (để hiểu nguyên nhân của các vết nứt, cần kiểm tra cấu trúc vi mô)

Cấu trúc vi mô

- Phản ứng kiềm-silica: Sản phẩm phản ứng tạo thành ở TZ và mở rộng

- Tác động của sương giá: Nước đóng băng trong các lỗ mao mạch và nở ra

- Sulfate tấn công: các sản phẩm phản ứng hình thành trong hcp và mở rộng

2.13. Rửa trôi & sủi bọt

- Khi nước thấm vào bê tông, nó sẽ hòa tan CH phi thủy lực (và các muối, sunfat và cacbonat khác nhau của Na, K, Ca)

- Hãy nhớ C-S-H và CH được tạo ra khi hydrat hóa C3S và C2S

- Các muối này được nước đưa ra ngoài bê tông và để lại cặn muối.

2.14. Tấn công Sulfate

- Nước ngầm trong đất pha sét có chứa sunfat kiềm có thể ảnh hưởng đến bê tông.

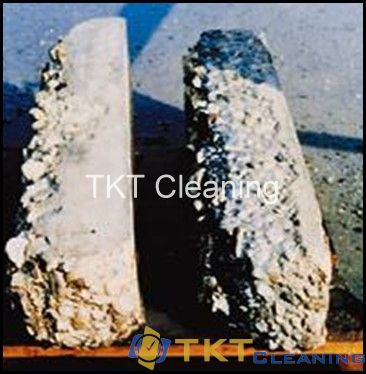

- Các dung dịch này tấn công CH để sản xuất thạch cao. Sau đó, thạch cao và canxi alumina sunfat cùng với nước phản ứng tạo thành “ettringite”.

- Sự hình thành của ettringite là hồ xi măng hoặc bê tông đông cứng dẫn đến giãn nở thể tích do đó dễ bị nứt.

- Hơn nữa, Magnesium sulfate có thể dẫn đến sự phân hủy của gel C-S-H.

Nước biển có chứa một số lượng Na và Mg Sunfat. Tuy nhiên, các sulfat này không gây ra hiện tượng giãn nở / nứt nẻ nghiêm trọng vì cả thạch cao và ettringite đều hòa tan trong dung dịch chứa ion Cl. Tuy nhiên, vấn đề với nước biển là thường xuyên làm ướt / khô và ăn mòn cốt thép trong bê tông.

Để giảm sự tấn công của sulfat

- Sử dụng tỷ lệ w / c thấp → giảm độ thấm & độ xốp

- Sử dụng xi măng thích hợp → giảm C3A và C3S

- Sử dụng pozzolans → chúng sử dụng hết một số CH để tạo ra C-S-H

2.15. Tấn công bằng axit

- Bê tông có khả năng chống axit khá tốt. Nhưng ở nồng độ cao:

- Gây rửa trôi CH

- Gây ra sự phân hủy của gel C-S-H.

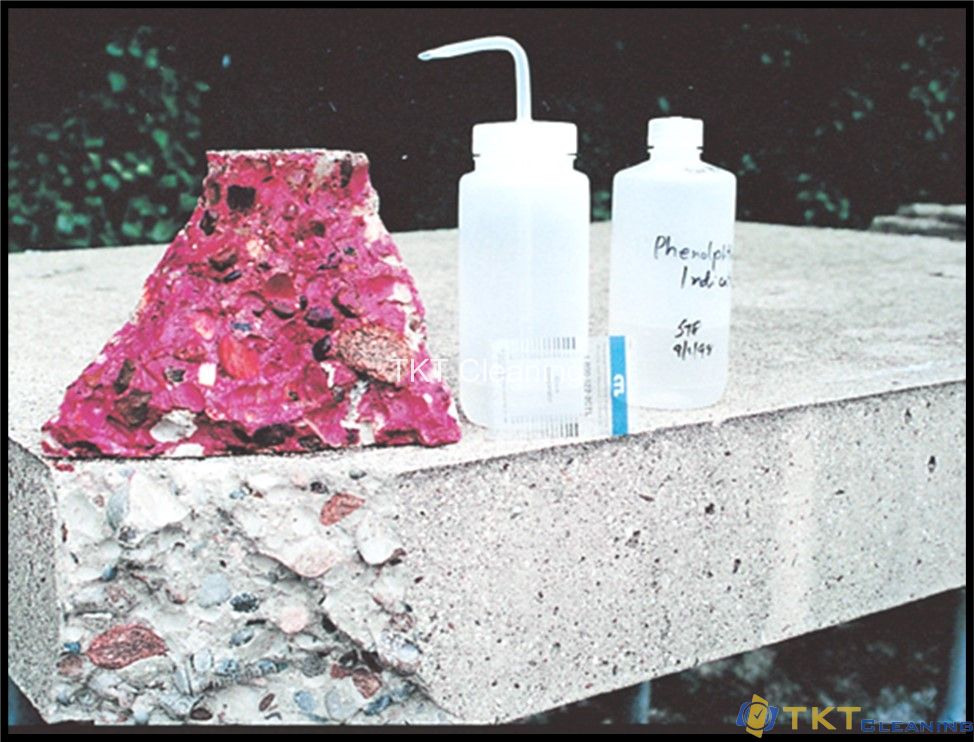

2.17. Cacbonat hóa

- Ca (OH) 2 + CO2 → CaCO3 + H2O

- Kèm theo co ngót → co ngót cacbonat

- Làm cho thép dễ bị ăn mòn (do độ kiềm giảm)

2.18. Phản ứng Chất kiềm và cốt liệu

- Kiềm của xi măng + Silica phản ứng của Aggs → Alkali-Silica Gel

- Mở rộng về khối lượng

- Quá trình chậm

Không sử dụng cốt liệu có silica phản ứng hoặc sử dụng xi măng có ít kiềm hơn.

2.21. Ăn mòn

Phản ứng điện hóa trong các thanh cốt thép của cấu trúc R / C dẫn đến các sản phẩm ăn mòn có thể tích lớn hơn thép ban đầu.

Do đó, sự mở rộng thể tích này gây ra các vết nứt trong R / C. Trên thực tế, thép được bảo vệ bởi một lớp màng mỏng do bê tông cung cấp để chống lại sự ăn mòn. Tuy nhiên, tấm chắn đó bị phá vỡ bởi CO2 của không khí hoặc các ion Cl-.

2.22. Đông lạnh và tan rã đông

- Nước khi đóng băng sẽ nở ra thể tích. Điều này sẽ gây ra áp suất thủy lực bên trong và làm nứt bê tông.

- Để ngăn khỏi sự cố này, phụ gia được sử dụng để sản xuất bê tông thoát khí.

2.23. Mài mòn

- Cốt liệu phải cứng và chịu mài mòn.

- Quản lý thoát nước & thi công hoàn thiện bề mặts cũng rất quan trọng.

3. Thiết kế hỗn hợp bê tông

3.1. Tỷ lệ các thành phần trong hỗn hợp

W + C + C.Agg. + F.Agg. + Các phụ gia → Trọng lượng / Thể tích?

Có hai nhóm yêu cầu cho phép kỹ sư thiết kế hỗn hợp bê tông.

- Các yêu cầu của bê tông ở trạng thái đông cứng. Những điều này được chỉ định bởi kỹ sư kết cấu.

- Các yêu cầu của bê tông tươi như khả năng thi công, thời gian đông kết. Những điều này được chỉ định bởi kỹ sư xây dựng (loại công trình, phương pháp đổ, kỹ thuật lu lèn và vận chuyển)

Thiết kế hỗn hợp là quá trình lựa chọn các thành phần thích hợp của bê tông và xác định số lượng tương đối của chúng với mục tiêu sản xuất bê tông kinh tế nhất có thể với các đặc tính tối thiểu nhất định như khả năng làm việc, cường độ và độ bền.

Vì vậy, cân nhắc cơ bản trong thiết kế hỗn hợp là chi phí & tính chất tối thiểu cần đạt được.

Chi phí → Vật liệu + Lao động

- Vật liệu bao gồm: Nước + Xi măng + Cốt liệu + Phụ gia

- Trong đó Xi măng là Đắt nhất cần phải tối ưu.

Sử dụng ít xi măng làm giảm độ co ngót và tăng độ ổn định thể tích.

- Đặc tính tối thiểu → Cường độ phải lớn hơn ..

- Độ bền → Độ thấm phải được …

- Khả năng làm việc → Độ sụt phải …

Trước đây, quy cách thiết kế cấp phối bê tông quy định tỷ lệ xi măng, cốt liệu mịn. & cố liệu thô;

- 1 : 2 : 4

Khối lượng xi măng: Fine Agg Coarse Agg.

Tuy nhiên, các thông số kỹ thuật hiện đại không sử dụng các tỷ lệ cố định này.

Các thông số kỹ thuật hiện đại xác định cường độ nén tối thiểu, cấp phối, tỷ lệ w / c tối đa, hàm lượng xi măng tối thiểu / tối đa, không khí cuốn theo tối thiểu & v.v.

Hầu hết các thông số kỹ thuật công việc thời gian quy định dữ liệu sau:

- Tối đa w / c

- Hàm lượng xi măng tối thiểu

- Nội dung không khí tối thiểu

- Sụt giảm

- Sức lực

- Độ bền

- Loại xi măng

- Quản trị viên

- Tổng kết tối đa. kích thước

3.2. Quy trình thiết kế cấp phối bê tông

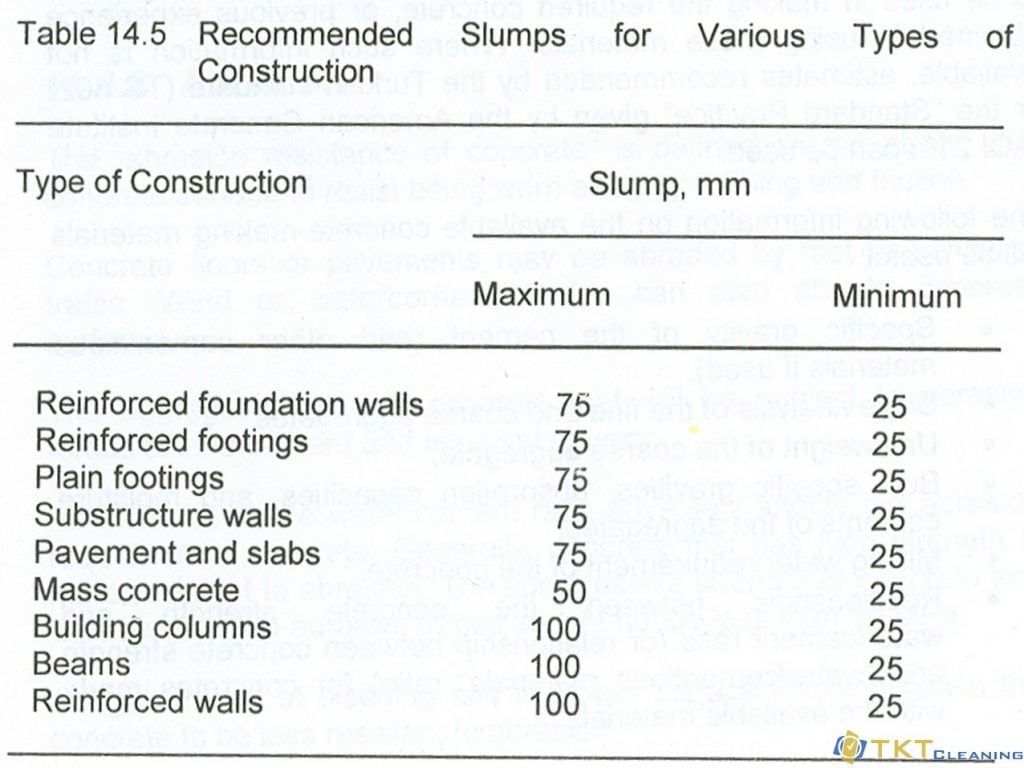

3.2.1. Lựa chọn độ sụt

Bước 1: lựa chọn độ sụt theo yêu cầu thi công.

3.2.2. Chọn kích thước hạt lớn nhất

Bước 2: lựa chọn kích thước hạt lớn nhất của cốt liệu thô.

- 1/5 kích thước hẹp nhất của khuôn

- 1/3 chiều sâu của tấm

- ¾ khoảng cách rõ ràng giữa các cốt thép

- Dmax <40mm

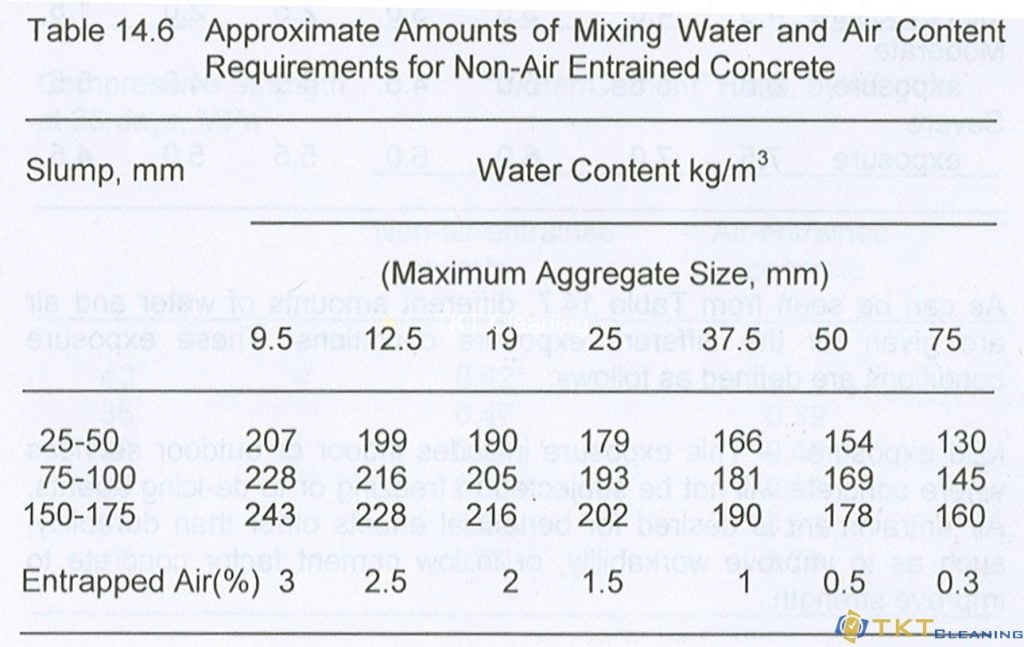

3.2.3. Ước tính lượng nước và không khí

Bước 3: tính lượng nước và không khí.

3.2.4. Lựa chọn tỷ lệ w/c

Bước 4: tính lượng xi măng cần sử dụng.

Tính toán hàm lượng xi măng với lượng nước đã chọn (bước 3) và w / c (bước 4)

3.2.5. Tính khối lượng cốt liệu thô

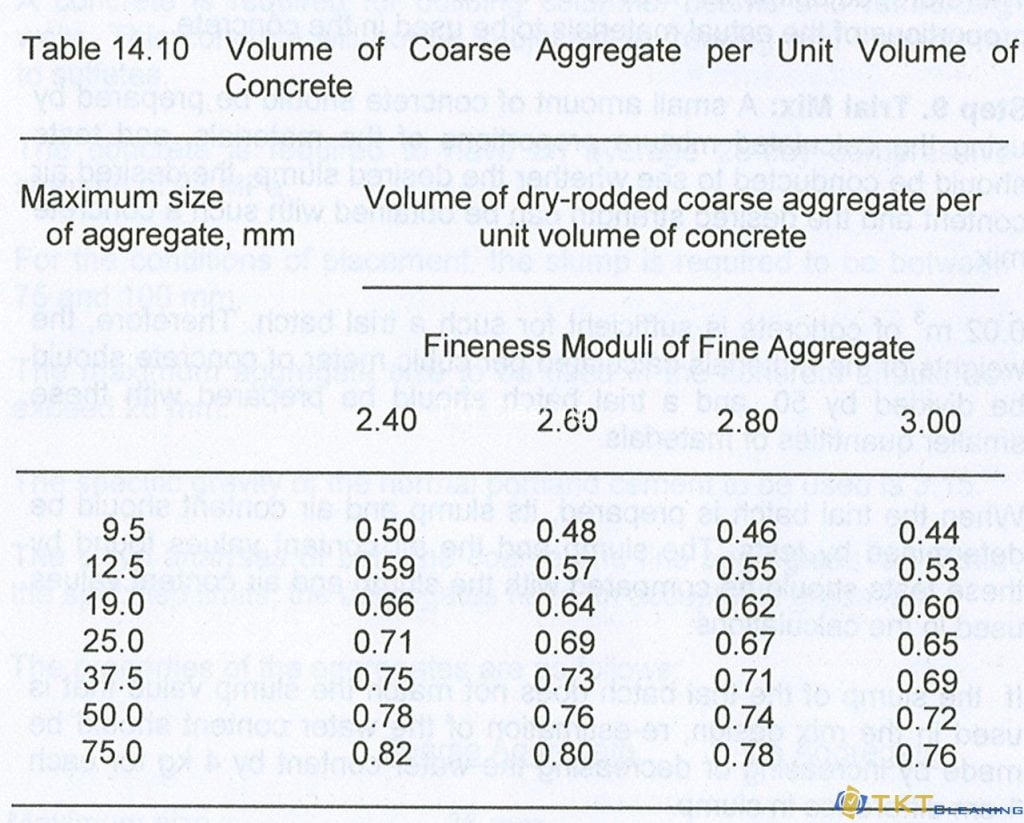

Bước 5: Tính khối lượng cốt liệu thô dựa trên bảng 14.10

Tính toán hàm lượng cốt liệu mịn với các khối lượng cốt liệu thô, nước, xi măng và không khí đã biết

Các điều chỉnh đối với độ ẩm tổng hợp tại hiện trường

Điều chỉnh hàng loạt thử nghiệm

Các đặc tính của hỗn hợp trong lô thử được kiểm tra và thực hiện các điều chỉnh cần thiết để đạt được các đặc tính yêu cầu tối thiểu của bê tông.

Hơn nữa, một lô thử nghiệm trong phòng thí nghiệm không phải lúc nào cũng có thể đưa ra câu trả lời cuối cùng. Chỉ có hỗn hợp được chế tạo và sử dụng trong công việc mới có thể đảm bảo rằng tất cả các đặc tính của bê tông đều đạt yêu cầu đến từng chi tiết cho công việc cụ thể đang thực hiện. Đó là lý do tại sao chúng tôi lấy mẫu từ hỗn hợp hiện trường để kiểm tra các đặc tính.

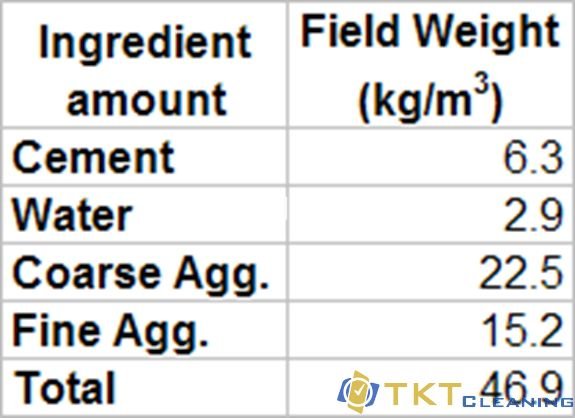

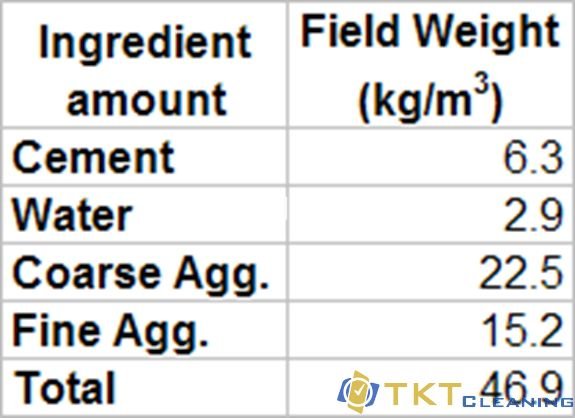

Ví dụ:

- Độ sụt Slump → 75-100 mm

- Kích thước hạt lớn cốt liệu thô Dmax → 25 mm

- f’c,28 = 25 MPa

- Specific Gravity of cement = 3.15

- Non-air entrained concrete

| Coarse Agg. | Fine Agg. | |

| SSD Bulk Sp.Gravity (Tỷ trọng) | 2.68 | 2.62 |

| Absorption (Độ hấp thụ) | 0.5% | 1.0% |

| Total Moist.Content (Hàm lượng ẩm) | 2.0% | 5.0% |

| Dry rodded Unit Weight (Tỷ trọng điều kiện môi trường) | 1600 kg/m3 | – |

| Fineness Modulus (Modul độ mịn) | – | 2.6 |

- Độ sụt đưa ra theo yêu cầu 75-100 mm

- Dmax đưa ra theo yêu cầu 25 mm

Tính hàm lượng nước và không khí dựa vào bảng Table 14.6

- Độ sụt và Dmax tính được → W=193 kg/m3

- Không khí giữ lại tra ra được Entrapped Air → 1.5%

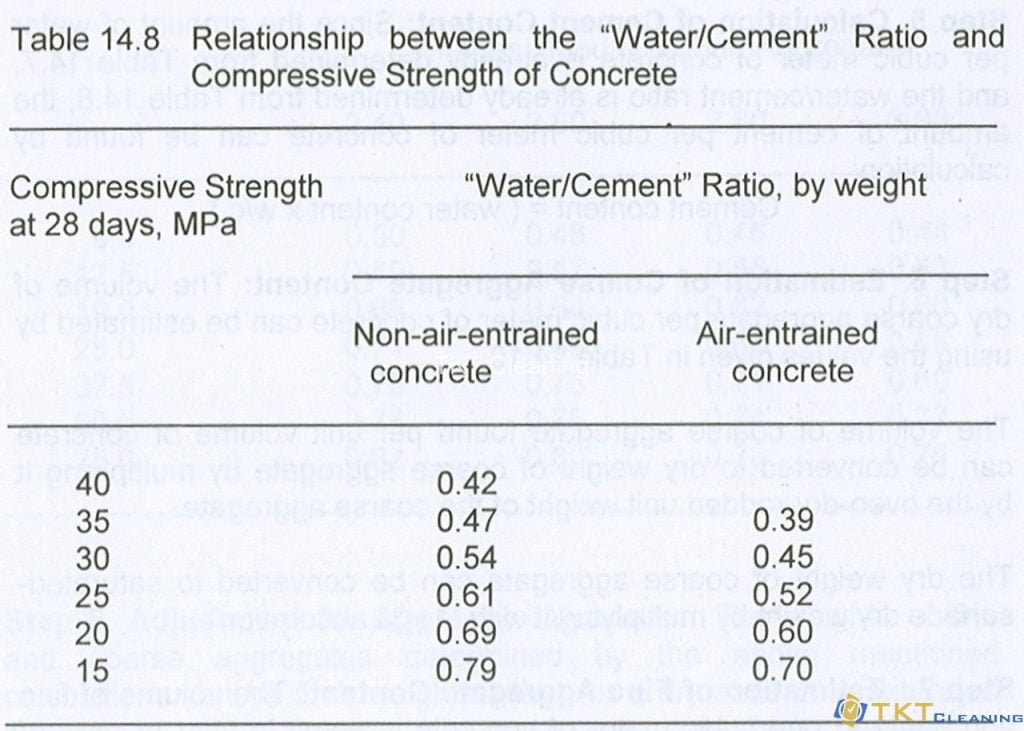

- Estimate w/c ratio (Table 14.8)

- f’c & non-air entrained → w/c=0.61 (by wt)

3.2.6. Tính cốt liệu mịn

Để tính khối lượng cốt liệu mịn F.Agg. Hàm lượng của các thành phần khác phải được xác định trước bao gồm: nước, xi măng, cốt liệu thô, hàm lượng nước trong cốt liệu, không khí…

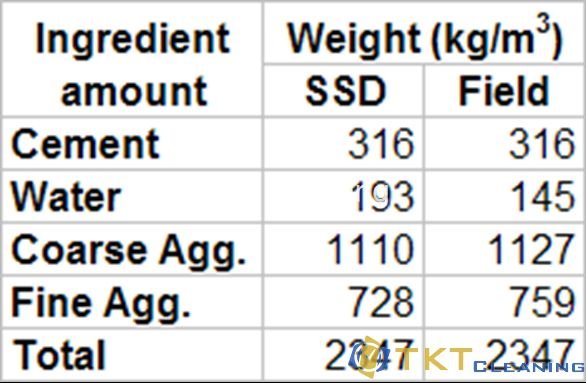

- W = 193 kg/m3 and w/c=0.61

- C = 193 / 0.61 = 316 kg/m3

Tính lượng cốt liệu hạt thô

- Dmax and F.M. → VC.A=0.69 m3

- Dry WC.A. = 1600*0.69 = 1104 kg/m3

- SSD WC.A. = 1104*(1+0.005) = 1110 kg/m3

- Based on SSD weight of aggregates

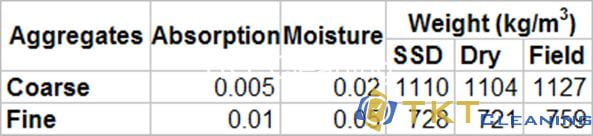

Điều chỉnh ẩm trong cốt liệu

- WSSD =WDry *(1+a)

- WField =WDry *(1+m)

Điều chỉnh ẩm trong cốt liệu

- Từ cốt liệu thô: 1127-1110 = 17

- Từ cốt liệu tinh:759-728 = 31

- Tổng lượng nước điều chỉnh từ cốt liệu: 48 kg extra

- Tổng lượng nước cần thiết để điều chỉnh : 193 – 48 = 145 kg

Thử nghiệm hàng loạt

Thông thường, 0,02 m3 bê tông là đủ để xác minh độ sụt và hàm lượng không khí của hỗn hợp. Nếu độ sụt và hàm lượng không khí khác nhau, cần phải điều chỉnh lại tỷ lệ.

4. Sản xuất bê tông

4.1. Nhà máy sản xuất bê tông trộn sẵn

Sản xuất là quá trình trộn các thành phần khác nhau – nước, cốt liệu, xi măng và bất kỳ chất phụ gia nào – để tạo ra bê tông. Sản xuất rất nhạy cảm về thời gian. Sau khi các thành phần được trộn đều, công nhân phải đổ bê tông vào vị trí trước khi nó đông cứng.

Trong cách sử dụng hiện đại, hầu hết việc sản xuất bê tông diễn ra trong một loại hình cơ sở công nghiệp lớn được gọi là nhà máy bê tông, hoặc thường là nhà máy sản xuất theo lô.

Trong cách sử dụng chung, nhà máy bê tông có hai loại chính, trạm trộn sẵn và trạm trộn trung tâm. Một nhà máy trộn sẵn trộn tất cả các thành phần ngoại trừ nước, trong khi một nhà máy trộn trung tâm trộn tất cả các thành phần bao gồm cả nước.

Một nhà máy trộn trung tâm giúp kiểm soát chính xác hơn chất lượng bê tông thông qua các phép đo tốt hơn về lượng nước thêm vào, nhưng phải được đặt gần vị trí làm việc hơn nơi sẽ được sử dụng, vì quá trình thủy hóa bắt đầu tại nhà máy.

Một nhà máy bao gồm các phễu chứa lớn cho các thành phần phản ứng khác nhau như xi măng, kho chứa các thành phần dạng khối như cốt liệu và nước, các cơ chế bổ sung các chất phụ gia khác nhau, máy móc để cân, di chuyển và trộn chính xác một số hoặc tất cả các thành phần đó, và các phương tiện để phân phối bê tông đã trộn, thường là xe trộn bê tông.

Bê tông hiện đại thường được chuẩn bị dưới dạng chất lỏng nhớt, để nó có thể được đổ thành các dạng, là các thùng chứa được dựng lên tại hiện trường để tạo cho bê tông có hình dạng mong muốn. Cốp pha có thể được chuẩn bị theo một số cách, chẳng hạn như tạo hình trượt và cấu tạo tấm thép.

Ngoài ra, bê tông có thể được trộn thành các dạng máy sấy, không lỏng và được sử dụng trong các cơ sở sản xuất của nhà máy để sản xuất các sản phẩm bê tông đúc sẵn.

Nhiều loại thiết bị được sử dụng để xử lý bê tông, từ dụng cụ cầm tay đến máy móc công nghiệp nặng. Tuy nhiên, cho dù các nhà chế tạo sử dụng thiết bị nào, mục tiêu là tạo ra vật liệu xây dựng mong muốn; các thành phần phải được trộn, đổ, định hình và bảo quản đúng cách trong thời gian giới hạn.

Bất kỳ sự gián đoạn nào trong quá trình đổ bê tông đều có thể khiến vật liệu được đặt ban đầu bắt đầu đông kết trước khi cho mẻ tiếp theo lên trên. Điều này tạo ra một mặt phẳng nằm ngang của điểm yếu được gọi là mối nối nguội giữa hai lô.

Khi hỗn hợp đã đến nơi, quá trình đóng rắn phải được kiểm soát để đảm bảo rằng đạt được các đặc tính mong muốn. Trong quá trình chuẩn bị bê tông, các chi tiết kỹ thuật khác nhau có thể ảnh hưởng đến chất lượng và tính chất của sản phẩm.

4.2. Phối trộn

Trộn kỹ là điều cần thiết để tạo ra bê tông đồng nhất, chất lượng cao.

Việc trộn hồ riêng biệt đã chỉ ra rằng việc trộn xi măng và nước thành hỗn hợp sệt trước khi kết hợp các vật liệu này với cốt liệu có thể làm tăng cường độ nén của bê tông tạo thành.

Bột nhão thường được trộn trong máy trộn kiểu cắt, tốc độ cao với w / cm (tỷ lệ nước trên xi măng) từ 0,30 đến 0,45 theo khối lượng.

Hỗn hợp trộn xi măng có thể bao gồm các chất phụ gia như chất gia tốc hoặc chất làm chậm, chất siêu dẻo, bột màu hoặc silica fume.

Sau đó, hỗn hợp trộn trước được trộn với cốt liệu và nước. Quá trình trộn cuối cùng được hoàn thành trong thiết bị trộn bê tông thông thường.

4.3. Tỷ lệ phối trộn bê tông (cấp phối)

Hỗn hợp bê tông chủ yếu được chia thành hai loại, hỗn hợp danh nghĩa và hỗn hợp thiết kế:

Tỷ lệ hỗn hợp danh nghĩa được đưa ra theo khối lượng: Xi măng: Cát: Cốt liệu. Hỗn hợp danh nghĩa là một cách đơn giản, nhanh chóng để có được ý tưởng cơ bản về các đặc tính của bê tông thành phẩm mà không cần phải thực hiện thử nghiệm trước.

Các cơ quan quản lý khác nhau (chẳng hạn như Tiêu chuẩn Anh) xác định tỷ lệ hỗn hợp danh nghĩa thành một số cấp, thường từ cường độ nén thấp hơn đến cường độ nén cao hơn. Các cấp độ thường chỉ ra độ bền của khối lập phương 28 ngày. Ví dụ, trong tiêu chuẩn của Ấn Độ, hỗn hợp của các lớp M10, M15, M20 và M25 tương ứng với tỷ lệ hỗn hợp (1: 3: 6), (1: 2: 4), (1: 1,5: 3) và (1 : 1: 2) tương ứng.

Tỷ lệ hỗn hợp thiết kế được quyết định bởi một kỹ sư sau khi phân tích các đặc tính của các thành phần cụ thể đang được sử dụng. Thay vì sử dụng ‘hỗn hợp danh nghĩa’ gồm 1 phần xi măng, 2 phần cát và 4 phần cốt liệu (ví dụ thứ hai từ trên xuống), một kỹ sư xây dựng sẽ thiết kế riêng một hỗn hợp bê tông để đáp ứng chính xác các yêu cầu của địa điểm và điều kiện, thiết lập tỷ lệ nguyên liệu và thường thiết kế một gói phụ gia để tinh chỉnh các đặc tính hoặc tăng hiệu suất của hỗn hợp.

Bê tông trộn thiết kế có thể có các thông số kỹ thuật rất rộng không thể đáp ứng được với các hỗn hợp danh nghĩa cơ bản hơn, nhưng sự tham gia của kỹ sư thường làm tăng chi phí của hỗn hợp bê tông.

4.4. Khả năng làm việc

Tính thi công là khả năng hỗn hợp bê tông tươi (nhựa) có thể lấp đầy khuôn / khuôn phù hợp với công việc mong muốn (đổ, bơm, rải, trộn, rung) và không làm giảm chất lượng của bê tông.

Khả năng thi công phụ thuộc vào hàm lượng nước, cốt liệu (phân bố hình dạng và kích thước), hàm lượng và tuổi xi măng (mức độ hydrat hóa) và có thể được sửa đổi bằng cách thêm phụ gia hóa học, như phụ gia siêu dẻo. Nâng cao hàm lượng nước hoặc thêm phụ gia hóa học làm tăng khả năng thi công của bê tông.

Quá nhiều nước dẫn đến hiện tượng thoát nước hoặc phân tách cốt liệu tăng lên (khi xi măng và cốt liệu bắt đầu tách rời), dẫn đến bê tông bị giảm chất lượng.

Việc sử dụng hỗn hợp cốt liệu có cấp phối không mong muốn có thể dẫn đến thiết kế hỗn hợp rất khắc nghiệt với độ sụt rất thấp, không thể dễ dàng thực hiện được hơn bằng cách bổ sung lượng nước hợp lý. Cấp phối không tốt có thể là:

- Sử dụng cốt liệu lớn quá lớn so với kích thước của ván khuôn

- Có quá ít cấp phối nhỏ hơn để lấp đầy khoảng trống giữa các cấp lớn hơn

- Sử dụng quá ít hoặc quá nhiều cát cho cùng một lý do

- Sử dụng quá ít nước, hoặc quá nhiều xi măng, hoặc

- Sử dụng đá dăm lởm chởm thay vì cốt liệu tròn mịn hơn như đá cuội.

- Bất kỳ sự kết hợp nào giữa các yếu tố này và các yếu tố khác có thể dẫn đến hỗn hợp quá thô ráp, tức là không chảy hoặc dàn đều, khó đi vào ván khuôn và khó hoàn thiện bề mặt.s

Có thể tăng độ sụt bằng cách bổ sung các phụ gia hóa học như phụ gia hóa dẻo hoặc phụ gia siêu dẻo mà không làm thay đổi tỷ lệ nước-xi măng. Một số loại phụ gia khác, đặc biệt là phụ gia cuốn khí, có thể làm tăng độ sụt của hỗn hợp.

Bê tông có độ chảy cao, giống như bê tông tự cố kết hay bê tông tự lèn, được kiểm tra bằng các phương pháp đo độ chảy khác. Một trong những phương pháp này bao gồm đặt hình nón ở đầu hẹp và quan sát cách hỗn hợp chảy qua hình nón khi nó được nâng dần lên.

Sau khi trộn, bê tông là một chất lỏng và có thể được bơm đến vị trí cần thiết.

4.5. Đông cứng hay đóng rắn

Tấm bê tông được giữ nước trong quá trình đóng rắn bằng nước bằng phương pháp ngâm chìm (ngâm nước)

Bê tông phải được giữ ẩm trong quá trình đóng rắn để đạt được cường độ và độ bền tối ưu.

Trong quá trình đóng rắn xảy ra quá trình hydrat hóa, cho phép canxi-silicat hydrat (C-S-H) hình thành. Hơn 90% độ bền cuối cùng của hỗn hợp thường đạt được trong vòng bốn tuần, với 10% còn lại đạt được trong nhiều năm hoặc thậm chí nhiều thập kỷ.

Quá trình chuyển hóa canxi hydroxit trong bê tông thành canxi cacbonat từ sự hấp thụ CO2 trong vài thập kỷ tiếp tục tăng cường độ bền của bê tông và làm cho nó có khả năng chống hư hỏng cao hơn. Tuy nhiên, phản ứng cacbonat hóa này làm giảm độ pH của dung dịch xi măng và có thể ăn mòn các thanh cốt thép.

Quá trình ngậm nước và đông cứng của bê tông trong ba ngày đầu tiên là rất quan trọng. Quá trình khô và co ngót nhanh bất thường do các yếu tố như gió bay hơi trong quá trình đặt có thể dẫn đến tăng ứng suất kéo tại thời điểm nó chưa đạt đủ cường độ, dẫn đến nứt do co ngót lớn hơn. Cường độ ban đầu của bê tông có thể được tăng lên nếu nó được giữ ẩm trong quá trình đóng rắn.

Giảm thiểu ứng suất trước khi đóng rắn giảm thiểu nứt. Bê tông cường độ sớm cao được thiết kế để ngậm nước nhanh hơn, thường do sử dụng nhiều xi măng làm tăng co ngót và nứt. Cường độ của bê tông thay đổi (tăng) lên đến ba năm. Nó phụ thuộc vào kích thước mặt cắt của các phần tử và điều kiện khai thác kết cấu.

Việc bổ sung các sợi polyme cắt ngắn có thể cải thiện (giảm) ứng suất do co ngót gây ra trong quá trình đóng rắn và tăng cường độ nén sớm và cuối cùng.

Bảo dưỡng bê tông đúng cách dẫn đến tăng cường độ và giảm độ thấm và tránh nứt khi bề mặt bị khô sớm. Cũng phải cẩn thận để tránh đông cứng hoặc quá nóng do quá trình đông kết của xi măng. Bảo dưỡng không đúng cách có thể gây ra hiện tượng đóng cặn, giảm độ bền, chống mài mòn kém và nứt.

4.6. Kỹ thuật bảo dưỡng

Trong thời gian bảo dưỡng, lý tưởng là duy trì ở nhiệt độ và độ ẩm được kiểm soát. Để đảm bảo hydrat hóa hoàn toàn trong quá trình đóng rắn, các tấm bê tông thường được phun “các hợp chất đóng rắn” để tạo ra một lớp màng giữ nước trên bê tông. Màng điển hình được làm bằng sáp hoặc các hợp chất kỵ nước có liên quan. Sau khi được bảo dưỡng đủ, màng được phép mài mòn khỏi bê tông trong quá trình sử dụng bình thường.

Điều kiện truyền thống để bảo dưỡng là phun hoặc ngâm nước lên bề mặt bê tông. Hình bên cạnh cho thấy một trong nhiều cách để đạt được điều này, đó ngâm bê tông đang đông kết trong nước và bọc trong ni lông để tránh mất nước. Các phương pháp bảo dưỡng thông thường khác bao gồm vải bố ướt và tấm nhựa phủ trên bê tông tươi.

Đối với các ứng dụng có cường độ cao hơn, kỹ thuật đóng rắn nhanh có thể được áp dụng cho bê tông. Một kỹ thuật phổ biến liên quan đến việc làm nóng bê tông đã đổ bằng hơi nước, vừa để giữ ẩm vừa làm tăng nhiệt độ để quá trình thủy hóa diễn ra nhanh hơn và triệt để hơn.

5. Các loại bê tông mới hiện đại, đặc biệt

5.1. Nhựa đường

Bê tông nhựa (thường được gọi là nhựa đường, blacktop, hoặc mặt đường ở Bắc Mỹ, và đường nhựa, đá dăm bitum, hoặc nhựa đường cán ở Vương quốc Anh và Cộng hòa Ireland) là vật liệu tổng hợp thường được sử dụng để phủ mặt đường, bãi đậu xe, sân bay, cũng như lõi của các đập đắp.

Hỗn hợp nhựa đường đã được sử dụng trong xây dựng mặt đường từ đầu thế kỷ XX. Nó bao gồm cốt liệu khoáng liên kết với nhau với nhựa đường, được xếp thành từng lớp và được nén chặt. Quá trình này được tinh chỉnh và nâng cao bởi nhà phát minh người Bỉ và người nhập cư Hoa Kỳ Edward De Smedt.

Các thuật ngữ bê tông nhựa (hoặc bê tông nhựa), bê tông nhựa bitum và hỗn hợp bitum thường chỉ được sử dụng trong các tài liệu kỹ thuật và xây dựng, định nghĩa bê tông là bất kỳ vật liệu hỗn hợp nào bao gồm cốt liệu khoáng được kết dính với chất kết dính. Chữ viết tắt, AC, đôi khi được sử dụng cho bê tông nhựa nhưng cũng có thể biểu thị hàm lượng nhựa đường hoặc xi măng nhựa đường, đề cập đến phần nhựa đường lỏng của vật liệu composite.

Concretene là bê tông được làm giàu graphene. Graphene hoạt động như một chất hỗ trợ cơ học, tăng cường độ khoảng 30% và cung cấp thêm một bề mặt xúc tác cho các phản ứng hóa học tạo ra bê tông.

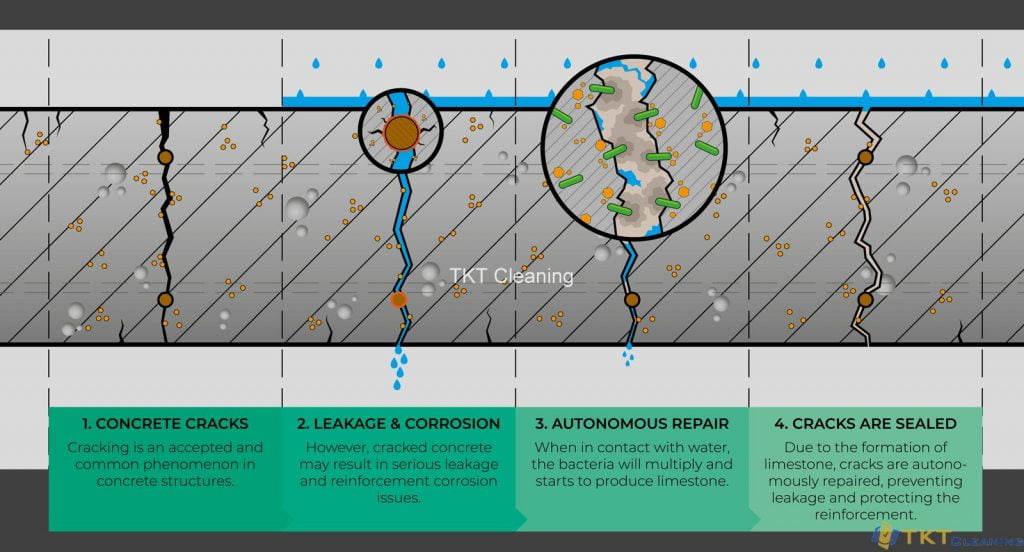

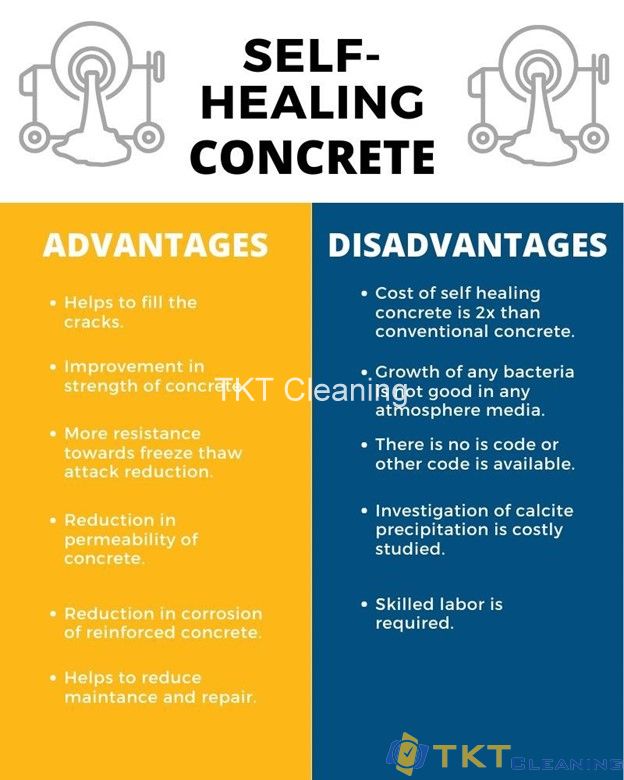

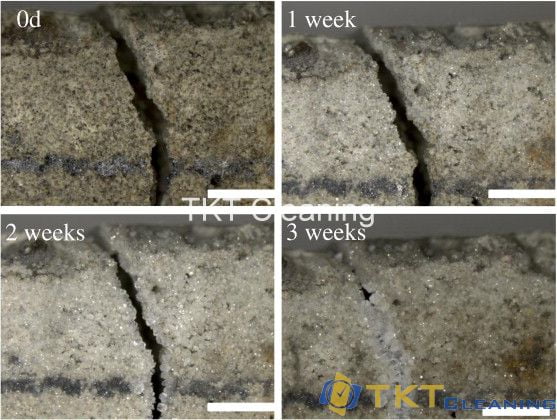

5.2. Vi sinh vật

Các vi khuẩn như Bacillus pasteurii, Bacillus pseudofirmus, Bacillus cohnii, Sporosarcina pasteuri, và Arthrobacter crystalallopoietes làm tăng cường độ nén của bê tông thông qua sinh khối của chúng. Không phải tất cả các vi khuẩn đều làm tăng cường độ của bê tông một cách đáng kể nhờ sinh khối của chúng.

Bacillus sp. CT-5. có thể giảm ăn mòn cốt thép trong bê tông cốt thép lên đến bốn lần. Sporosarcina pasteurii làm giảm tính thấm của nước và clorua. B. pasteurii làm tăng khả năng chống lại axit. Bacillus pasteurii và B. sphaericuscan tạo ra kết tủa canxi cacbonat trên bề mặt của các vết nứt, tăng cường độ nén.

5.3. Nanoconcrete

Tấm trang trí bằng bê tông Nano với hỗn hợp năng lượng cao (HEM)

Bê tông nano là một loại vật liệu có chứa các hạt xi măng poóc lăng có kích thước không lớn hơn 100 μm và các hạt silica không lớn hơn 500 μm, lấp đầy các khoảng trống nếu không sẽ xảy ra trong bình thường, do đó làm tăng đáng kể độ bền của vật liệu. Nó được sử dụng rộng rãi trong các cầu đi bộ và đường cao tốc, nơi chỉ ra độ bền uốn và nén cao.

- Hạt xi măng có kích thước từ 10-100 µm phân bố tập trung vào khoảng 30 µm.

- Các hạt tro bay thường mịn hơn nhiều với kích thước trung bình trong tro bay bitum nằm trong khoảng 7–12 μm.

- Các hạt silica fume có dạng hình cầu và rất mịn, có kích thước trung bình 0,1–0,3 µm

5.4. Thấm

Bê tông thấm là hỗn hợp của cốt liệu thô được phân loại đặc biệt, xi măng, nước và cốt liệu mịn từ ít đến không có. Loại này còn được gọi là bê tông xốp. Trộn các thành phần trong một quy trình được kiểm soát cẩn thận sẽ tạo ra một hỗn hợp sệt bao phủ và liên kết các hạt cốt liệu. Bê tông cứng có chứa các lỗ rỗng không khí liên kết với nhau tổng cộng khoảng 15 đến 25 phần trăm.

Nước chảy qua các khoảng trống trên mặt đường đến lớp đất bên dưới. Phụ gia cuốn khí thường được sử dụng trong điều kiện khí hậu đóng băng-tan băng để giảm thiểu khả năng hư hỏng do sương giá. Bê tông thấm cũng cho phép nước mưa lọc qua các con đường và bãi đậu xe, để bổ sung các tầng chứa nước, thay vì góp phần gây ra dòng chảy và lũ lụt.

5.5. Polyme

Bê tông polyme là hỗn hợp của cốt liệu và bất kỳ polyme nào khác nhau và có thể được gia cố. Xi măng đắt hơn xi măng gốc vôi, nhưng bê tông polyme tuy nhiên có những ưu điểm; chúng có độ bền kéo đáng kể ngay cả khi không có cốt thép, và phần lớn chúng không thấm nước. Bê tông polyme thường được sử dụng để sửa chữa và xây dựng các ứng dụng khác, chẳng hạn như cống rãnh.

5.6. Núi lửa

Bê tông núi lửa thay thế đá núi lửa cho đá vôi được đốt cháy để tạo thành clinker. Nó tiêu thụ một lượng năng lượng tương tự, nhưng không trực tiếp phát ra carbon như một sản phẩm phụ.

5.7. Nhẹ thải

Một dạng bê tông biến tính polyme. Phụ gia polyme cụ thể cho phép thay thế tất cả các cốt liệu truyền thống (sỏi, cát, đá) bằng bất kỳ hỗn hợp vật liệu rắn nào có kích thước hạt từ 3-10mm để tạo thành sản phẩm có cường độ nén thấp (3-20 N / mm2) để xây dựng đường và xây dựng. 1 m3 bê tông nhẹ thải chứa 1,1-1,3 m3 chất thải vụn và không có cốt liệu khác.

6. An toàn trong sản xuất, sử dụng bê tông

6.1. An Toàn Bụi

Việc mài bê tông có thể tạo ra bụi nguy hiểm. Tiếp xúc với bụi xi măng có thể dẫn đến các vấn đề như bệnh bụi phổi silic, bệnh thận, kích ứng da và các ảnh hưởng tương tự. Viện Quốc gia Hoa Kỳ về An toàn và Sức khỏe Nghề nghiệp tại Hoa Kỳ khuyến nghị gắn tấm che thông gió cục bộ vào máy mài bê tông điện để kiểm soát sự phát tán của loại bụi này.

Ngoài ra, Cơ quan Quản lý An toàn và Sức khỏe Nghề nghiệp (OSHA) đã đưa ra các quy định nghiêm ngặt hơn đối với các công ty có công nhân thường xuyên tiếp xúc với bụi silica. Một quy tắc silica cập nhật, mà OSHA có hiệu lực vào ngày 23 tháng 9 năm 2017 cho các công ty xây dựng, đã hạn chế lượng silica tinh thể hô hấp mà công nhân có thể tiếp xúc hợp pháp với mức 50 microgam trên mét khối không khí mỗi ngày làm việc 8 giờ.

Quy tắc tương tự đã có hiệu lực vào ngày 23 tháng 6 năm 2018 đối với ngành công nghiệp nói chung, bẻ gãy thủy lực và hàng hải. Thời hạn này đã được kéo dài đến ngày 23 tháng 6 năm 2021 đối với các biện pháp kiểm soát kỹ thuật trong ngành bẻ gãy thủy lực. Các công ty không đáp ứng các quy định an toàn được thắt chặt có thể phải đối mặt với các khoản phí tài chính và các hình phạt rộng rãi.

6.2. An toàn cháy nổ

Các tòa nhà bằng bê tông có khả năng chống cháy cao hơn so với các tòa nhà được xây dựng bằng khung thép, vì bê tông có tính dẫn nhiệt thấp hơn thép và do đó có thể tồn tại lâu hơn trong cùng điều kiện cháy. Bê tông đôi khi được dùng làm lớp chống cháy cho khung thép, cho tác dụng tương tự như trên. Bê tông làm lá chắn lửa, ví dụ Fondu fyre, cũng có thể được sử dụng trong môi trường khắc nghiệt như bệ phóng tên lửa.

Các lựa chọn cho xây dựng không cháy bao gồm sàn, trần và mái bằng bê tông đúc sẵn lõi rỗng và tại chỗ. Đối với tường, công nghệ xây bằng bê tông và Hình thức bê tông cách nhiệt (ICF) là những lựa chọn bổ sung.

ICFs là các khối hoặc tấm rỗng làm bằng bọt cách nhiệt chống cháy được xếp chồng lên nhau để tạo thành hình dạng của các bức tường của một tòa nhà và sau đó được đổ bê tông cốt thép để tạo ra cấu trúc.

Bê tông cũng có khả năng chống chịu tốt với các lực tác dụng bên ngoài như gió lớn, bão và lốc xoáy nhờ độ cứng bên của nó, dẫn đến chuyển động ngang tối thiểu. Tuy nhiên, độ cứng này có thể hoạt động chống lại một số loại kết cấu bê tông, đặc biệt khi kết cấu có độ uốn tương đối cao hơn được yêu cầu để chống lại các lực cực đoan hơn.

6.3. An toàn động đất

Như đã thảo luận ở trên, bê tông chịu nén rất mạnh, nhưng lại yếu về sức căng. Những trận động đất lớn hơn có thể tạo ra tải trọng cắt rất lớn lên các công trình. Các tải trọng cắt này làm cho kết cấu chịu cả tải trọng kéo và nén. Các kết cấu bê tông không có cốt thép, giống như các kết cấu xây không gia cường khác, có thể bị hỏng khi động đất rung chuyển nghiêm trọng.

Các cấu trúc xây không gia cường tạo thành một trong những rủi ro động đất lớn nhất trên toàn cầu. Những rủi ro này có thể được giảm thiểu thông qua việc trang bị thêm các tòa nhà có nguy cơ địa chấn.

6.4. Xuống cấp

Bê tông bị bong tróc do ăn mòn cốt thép

Bê tông có thể bị hư hỏng do nhiều quá trình, chẳng hạn như sự giãn nở của các sản phẩm ăn mòn của các thanh cốt thép, sự đóng băng của nước bị mắc kẹt, lửa hoặc nhiệt bức xạ, sự giãn nở của cốt liệu, tác động của nước biển, sự ăn mòn của vi khuẩn, rửa trôi, xói mòn bởi nước chảy xiết, thiệt hại vật lý và thiệt hại hóa học (từ quá trình cacbonat hóa, clorua, sunfat và nước cất).

Các vi nấm Aspergillus alterria và Cladosporium có thể phát triển trên các mẫu bê tông được sử dụng làm rào cản chất thải phóng xạ trong lò phản ứng Chernobyl; rửa trôi nhôm, sắt, canxi và silic.

Cầu cạn Tunkhannock ở đông bắc Pennsylvania mở cửa vào năm 1915 và vẫn được sử dụng thường xuyên cho đến ngày nay

7. Ứng dụng trong xây dựng

Bê tông là một trong những vật liệu xây dựng bền nhất. Nó cung cấp khả năng chống cháy vượt trội so với xây dựng bằng gỗ và tăng độ bền theo thời gian. Kết cấu bằng bê tông có thể có tuổi thọ lâu dài.

Bê tông được sử dụng nhiều hơn bất kỳ vật liệu nhân tạo nào khác trên thế giới. Tính đến năm 2006, khoảng 7,5 tỷ mét khối bê tông được tạo ra mỗi năm, hơn một mét khối đối với mỗi người trên Trái đất.

7.1. Bê tông khối lớn

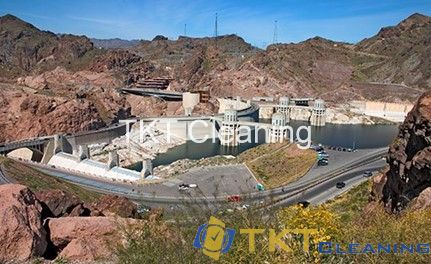

Ảnh chụp từ trên không về việc tái thiết tại cơ sở lưu trữ bơm Taum Sauk (Missouri) vào cuối tháng 11 năm 2009. Sau khi hồ chứa ban đầu bị hỏng, hồ chứa mới được làm bằng bê tông đầm lăn.

Do phản ứng hóa học tỏa nhiệt của xi măng trong khi ninh kết, các kết cấu bê tông lớn như đập, âu thuyền, móng lớn và đê chắn sóng lớn tạo ra nhiệt quá mức trong quá trình thủy hóa và giãn nở liên quan. Để giảm thiểu những ảnh hưởng này, làm mát sau thường được áp dụng trong quá trình xây dựng.

Một ví dụ ban đầu tại Đập Hoover đã sử dụng một mạng lưới các đường ống giữa các vị trí bê tông thẳng đứng để luân chuyển nước làm mát trong quá trình đóng rắn nhằm tránh làm hỏng quá nhiệt.

Các hệ thống tương tự vẫn được sử dụng; Tùy thuộc vào khối lượng đổ, hỗn hợp bê tông được sử dụng và nhiệt độ không khí xung quanh, quá trình làm mát có thể kéo dài nhiều tháng sau khi đổ. Nhiều phương pháp khác nhau cũng được sử dụng để làm nguội trước hỗn hợp bê tông trong kết cấu bê tông khối lớn.

Một cách tiếp cận khác đối với kết cấu bê tông khối lớn nhằm giảm thiểu sản phẩm nhiệt của xi măng là sử dụng bê tông đầm lăn, sử dụng hỗn hợp khô có yêu cầu làm mát thấp hơn nhiều so với phương pháp đổ ướt thông thường. Nó được lắng đọng trong các lớp dày như một vật liệu nửa khô sau đó được nén chặt bằng con lăn thành một khối dày đặc, mạnh mẽ.

7.2. Bê tông trang trí

Bề mặt bê tông thô có xu hướng xốp và có vẻ ngoài tương đối không đẹp mắt. Nhiều phủ hoàn thiện có thể được áp dụng để cải thiện vẻ ngoài và bảo vệ bề mặt chống lại sự ố màu, thấm nước và đóng băng.

Các ví dụ về hình thức được cải thiện bao gồm bê tông dập trong đó bê tông ướt có hoa văn ấn tượng trên bề mặt, tạo hiệu ứng giống như lát gạch, đá cuội hoặc gạch và có thể đi kèm với màu sắc.

Một hiệu ứng phổ biến khác cho sàn và mặt bàn là bê tông đánh bóng trong đó bê tông được đánh bóng phẳng về mặt quang học với chất mài mòn kim cương và được bịt kín bằng polyme hoặc các chất bịt kín khác.

Các lớp hoàn thiện khác có thể đạt được bằng cách mài, hoặc các kỹ thuật thông thường hơn như sơn hoặc phủ bằng các vật liệu khác.

Việc xử lý thích hợp bề mặt bê tông, và do đó các đặc tính của nó, là một giai đoạn quan trọng trong việc xây dựng và cải tạo các công trình kiến trúc.

7.3. Bê tông ứng suất trước

Bê tông ứng suất trước là một dạng bê tông cốt thép được xây dựng trong ứng suất nén trong quá trình xây dựng để chống lại ứng suất kéo trải qua trong quá trình sử dụng. Điều này có thể làm giảm đáng kể trọng lượng của dầm hoặc tấm, bằng cách phân phối tốt hơn các ứng suất trong kết cấu để sử dụng tối ưu cốt thép.

Ví dụ, một chùm ngang có xu hướng chùng xuống. Cốt thép ứng suất trước dọc theo đáy dầm chống lại điều này. Đối với bê tông ứng suất trước, ứng suất trước đạt được bằng cách sử dụng các gân hoặc thanh thép hoặc polyme chịu một lực kéo trước khi đúc, hoặc đối với bê tông dự ứng lực sau khi đúc.

Hơn 55.000 dặm (89.000 km) đường cao tốc ở Hoa Kỳ được lát bằng vật liệu này. Bê tông cốt thép, bê tông dự ứng lực và bê tông đúc sẵn là những loại bê tông mở rộng chức năng được sử dụng rộng rãi nhất trong thời hiện đại.

7.4. Đổ bê tông dưới nước

Bê tông có thể được đặt và bảo dưỡng dưới nước. Phải cẩn thận trong phương pháp đặt để tránh rửa trôi xi măng. Các phương pháp đặt dưới nước bao gồm tremie, bơm, bỏ qua vị trí, đặt thủ công bằng cách sử dụng túi chuyển đổi và đóng bao.

Cốt liệu trát vữa là một phương pháp thay thế để tạo thành khối bê tông dưới nước, trong đó các mẫu được lấp đầy bằng cốt liệu thô và các khoảng trống sau đó được lấp đầy hoàn toàn bằng vữa bơm.

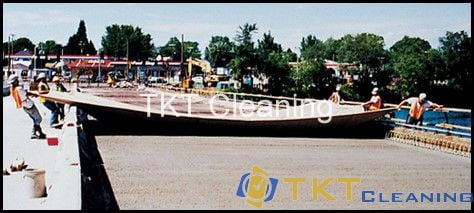

7.5 Làm Đường

Đường bê tông tiết kiệm nhiên liệu hơn để lái xe, phản xạ tốt hơn và kéo dài hơn đáng kể so với các bề mặt lát đá khác, nhưng lại có thị phần nhỏ hơn nhiều so với các giải pháp lát đá khác. Các phương pháp lát hiện đại và thực tiễn thiết kế đã thay đổi tính kinh tế của lát bê tông, do đó, một mặt đường bê tông được thiết kế và đặt tốt sẽ ít tốn kém chi phí ban đầu và ít tốn kém hơn đáng kể trong suốt vòng đời.

Một lợi ích lớn khác là bê tông thấm có thể được sử dụng, giúp loại bỏ nhu cầu đặt cống thoát nước mưa gần đường và giảm nhu cầu đường hơi dốc để giúp nước mưa chảy ra. Không còn yêu cầu thải bỏ nước mưa thông qua sử dụng cống rãnh cũng có nghĩa là cần ít điện hơn (nếu không thì cần nhiều bơm hơn trong hệ thống phân phối nước) và nước mưa không bị ô nhiễm vì nó không còn trộn lẫn với nước ô nhiễm. Đúng hơn, nó ngay lập tức bị hấp thụ bởi mặt đất.

7.6. Hiệu quả năng lượng

Yêu cầu năng lượng để vận chuyển bê tông là thấp vì nó được sản xuất tại chỗ từ các nguồn tài nguyên địa phương, thường được sản xuất trong phạm vi 100 km tính từ địa điểm làm việc. Tương tự, tương đối ít năng lượng được sử dụng trong sản xuất và kết hợp các nguyên liệu thô (mặc dù một lượng lớn CO2 được tạo ra từ các phản ứng hóa học trong sản xuất xi măng).

Do đó, năng lượng thể hiện tổng thể của bê tông ở mức khoảng 1 đến 1,5 megajoules / kg do đó thấp hơn so với hầu hết các vật liệu xây dựng và kết cấu.

Khi đã có mặt tại chỗ, bê tông mang lại hiệu quả năng lượng tuyệt vời trong suốt thời gian tồn tại của một tòa nhà.

Tường bê tông rò rỉ không khí ít hơn nhiều so với tường làm bằng khung gỗ.

Rò rỉ không khí chiếm một tỷ lệ lớn trong việc thất thoát năng lượng từ một ngôi nhà. Các đặc tính khối lượng nhiệt của bê tông làm tăng hiệu quả của cả các tòa nhà dân cư và thương mại. Bằng cách lưu trữ và giải phóng năng lượng cần thiết để sưởi ấm hoặc làm mát, khối lượng nhiệt của bê tông mang lại lợi ích quanh năm bằng cách giảm sự thay đổi nhiệt độ bên trong và giảm thiểu chi phí sưởi ấm và làm mát.

Trong khi vật liệu cách nhiệt làm giảm tổn thất năng lượng qua lớp vỏ của tòa nhà, thì khối nhiệt sử dụng các bức tường để lưu trữ và giải phóng năng lượng. Hệ thống tường bê tông hiện đại sử dụng cả cách nhiệt bên ngoài và khối lượng nhiệt để tạo ra một tòa nhà tiết kiệm năng lượng.

Các dạng bê tông cách nhiệt (ICF) là các khối hoặc tấm rỗng làm bằng bọt cách nhiệt hoặc đường ray được xếp chồng lên nhau để tạo thành hình dạng của các bức tường của một tòa nhà và sau đó được đổ bê tông cốt thép để tạo ra cấu trúc.

8. Tác động môi trường của bê tông

8.1. Hiệu ứng nhà kính

Việc sản xuất và sử dụng bê tông tạo ra một loạt các hậu quả về môi trường và xã hội. Một số có hại, một số đáng hoan nghênh, và một số cả hai, tùy thuộc vào hoàn cảnh.

Một thành phần chính của bê tông là xi măng, cũng có tác dụng tương tự đối với môi trường và xã hội. Ngành công nghiệp xi măng là một trong ba nhà sản xuất chính của carbon dioxide, một loại khí nhà kính chính (hai ngành còn lại là ngành sản xuất năng lượng và giao thông vận tải). Mỗi tấn xi măng được sản xuất thải ra một tấn CO2 vào khí quyển.

Tính đến năm 2019, việc sản xuất xi măng Pooclăng đã đóng góp 8% vào lượng khí thải CO2 do con người gây ra trên toàn cầu, phần lớn là do quá trình thiêu kết đá vôi và đất sét ở 1.500 ° C (2.730 ° F).

Các nhà nghiên cứu đã đề xuất một số cách tiếp cận để cải thiện quá trình hấp thụ carbon liên quan đến sản xuất bê tông. Vào tháng 8 năm 2019, một loại xi măng giảm CO2 đã được công bố “làm giảm 70% tổng lượng khí thải carbon trong bê tông đúc sẵn.”

Bê tông được sử dụng để tạo ra các bề mặt cứng góp phần gây ra dòng chảy bề mặt, có thể gây xói mòn đất nặng, ô nhiễm nước và lũ lụt, nhưng ngược lại có thể được sử dụng để chuyển hướng, đắp đập và kiểm soát lũ lụt. Bụi bê tông thải ra do phá dỡ tòa nhà và thiên tai có thể là nguồn ô nhiễm không khí nguy hiểm chính.

Bê tông là một yếu tố góp phần vào hiệu ứng đảo nhiệt đô thị, mặc dù ít hơn so với nhựa đường.

Công nhân cắt, mài hoặc đánh bóng bê tông có nguy cơ hít phải silica trong không khí, có thể dẫn đến bệnh bụi phổi silic. Điều này bao gồm các thuyền viên làm công việc đục phá bê tông. Sự hiện diện của một số chất trong bê tông, bao gồm các chất phụ gia hữu ích và không mong muốn, có thể gây ra những lo ngại về sức khỏe do độc tính và phóng xạ. Bê tông tươi (trước khi đóng rắn hoàn toàn) có tính kiềm cao và phải được xử lý bằng thiết bị bảo hộ thích hợp.

8.2. Tái chế bê tông

Tái chế bê tông là một phương pháp ngày càng phổ biến để loại bỏ các kết cấu bê tông. Các mảnh vụn bê tông từng được vận chuyển thường xuyên đến các bãi chôn lấp để xử lý, nhưng việc tái chế đang ngày càng gia tăng do nhận thức về môi trường, luật pháp của chính phủ và lợi ích kinh tế được cải thiện.

9. Kỷ lục thế giới

Kỷ lục thế giới về lần đổ bê tông lớn nhất trong một dự án là Đập Tam Hiệp ở tỉnh Hồ Bắc, Trung Quốc do Tập đoàn Tam Hiệp thực hiện. Lượng bê tông được sử dụng trong việc xây dựng con đập ước tính khoảng 16 triệu mét khối trong vòng 17 năm. Kỷ lục trước đó là 12,3 triệu mét khối do trạm thủy điện Itaipu ở Brazil nắm giữ.

Kỷ lục thế giới về bơm bê tông được thiết lập vào ngày 7 tháng 8 năm 2009 trong quá trình xây dựng Dự án Thủy điện Parbati, gần làng Suind, Himachal Pradesh, Ấn Độ, khi hỗn hợp bê tông được bơm thẳng đứng ở độ cao 715 m (2.346 ft).

Công trình đập Polavaram ở Andhra Pradesh vào ngày 6 tháng 1 năm 2019 đã được ghi vào Kỷ lục Guinness Thế giới khi đổ 32.100 mét khối bê tông trong 24 giờ.

Kỷ lục thế giới về chiếc bè bê tông được đổ liên tục lớn nhất đã đạt được vào tháng 8 năm 2007 tại Abu Dhabi bởi công ty hợp đồng Al Habtoor-CCC Joint Venture và nhà cung cấp bê tông là Unibeton Ready Mix.

Việc đổ (một phần của nền móng cho Tháp Landmark của Abu Dhabi) là 16.000 mét khối bê tông được đổ trong thời gian hai ngày.

Kỷ lục trước đó, 13.200 mét khối đổ trong 54 giờ bất chấp một cơn bão nhiệt đới nghiêm trọng yêu cầu địa điểm phải được che phủ bằng bạt để cho phép công việc tiếp tục, đã đạt được vào năm 1992 bởi các liên doanh Nhật Bản và Hàn Quốc Hazama Corporation và Samsung C&T Corporation cho xây dựng Tháp đôi Petronas ở Kuala Lumpur, Malaysia.

Kỷ lục thế giới về sàn bê tông được đổ liên tục lớn nhất đã được hoàn thành vào ngày 8 tháng 11 năm 1997, tại Louisville, Kentucky bởi công ty thiết kế xây dựng EXXCEL Project Management. Vị trí nguyên khối bao gồm 225.000 feet vuông (20.900 m2) bê tông được đặt trong 30 giờ, hoàn thành với dung sai độ phẳng FF 54,60 và độ rộng khả năng đàn hồi của FL 43,83. Con số này đã vượt qua kỷ lục trước đó là 50% về tổng lượng và 7,5% về tổng diện tích.

Kỷ lục đổ bê tông dưới nước liên tục lớn nhất được hoàn thành vào ngày 18 tháng 10 năm 2010, tại New Orleans, Louisiana bởi nhà thầu C. J. Mahan Construction Company, LLC của Grove City, Ohio. Vị trí bao gồm 10,251 mét khối bê tông được đặt trong 58,5 giờ sử dụng hai máy bơm bê tông và hai máy trộn bê tông chuyên dụng.

Sau khi đóng rắn, vị trí này cho phép đê quai có diện tích 50.180 foot vuông (4.662 m2) được khử nước khoảng 26 foot (7,9 m) dưới mực nước biển để cho phép hoàn thành Dự án xây dựng Kênh đào & Đá nguyên khối bên trong Cảng.

10. Xu thế ứng dụng công nghệ cho ngành Bê Tông Hiện Đại

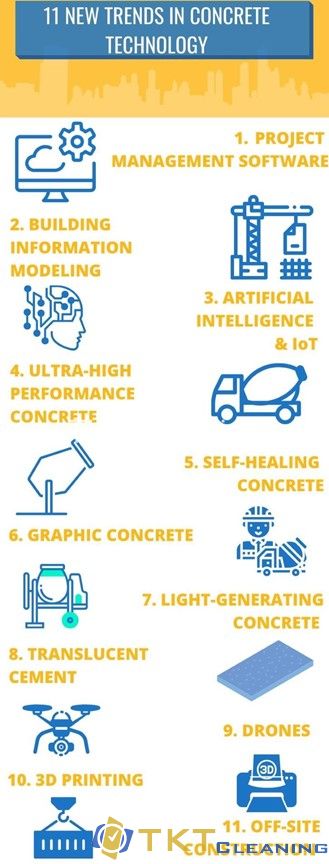

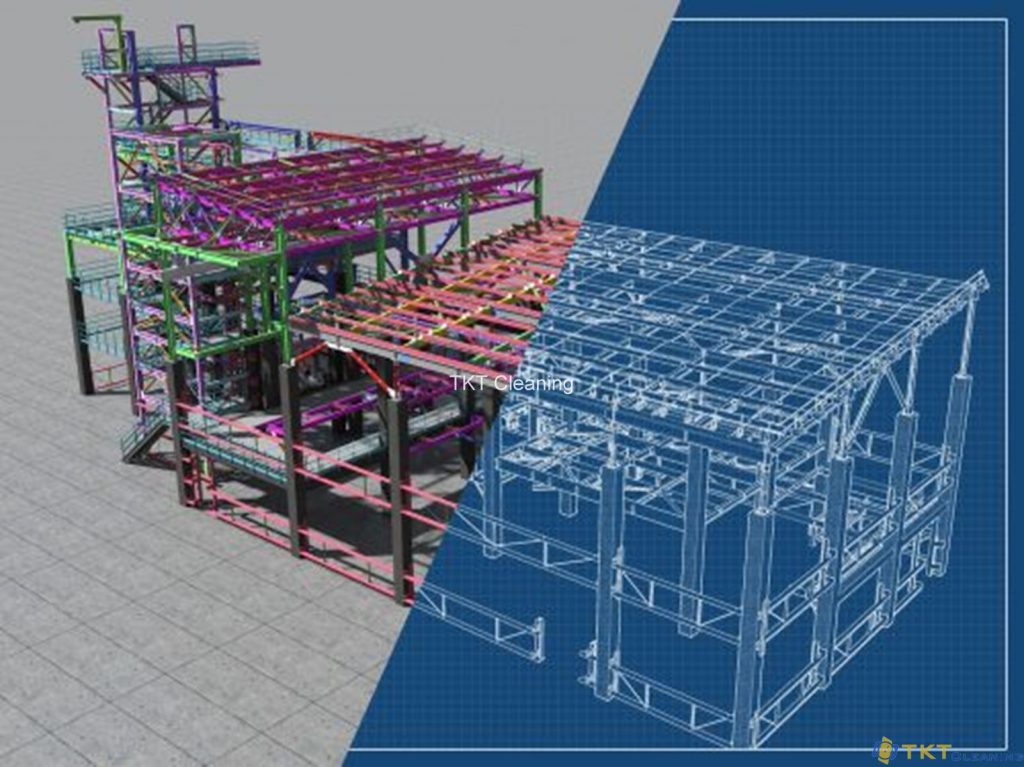

Xây dựng là một trong những ngành đi sau trên chuyến tàu chuyển đổi công nghệ. Các nhà thầu bê tông đang cố gắng tăng hiệu quả bằng cách phát triển công nghệ mới hơn để thực hiện trong các quy trình của họ. Với phạm vi và thiết kế phù hợp, nhóm của bạn có thể cộng tác theo cách hiệu quả nhất cho chủ sở hữu và khách hàng. Có những xu hướng mới trong công nghệ bê tông mà nhiều người chưa biết đến.

Các nhà thầu và các công ty xây dựng phải đón nhận các xu hướng mới trong công nghệ bê tông với vòng tay rộng mở. Nhìn chung, một vấn đề mà toàn ngành đang gặp phải là thiếu lao động có tay nghề cao. Những xu hướng mới trong công nghệ bê tông này sẽ giảm chi phí xây dựng và nâng cao hiệu quả trên và ngoài công trường.