? Cập nhật Bài Viết “Bê tông bị rỗ” lần cuối ngày 25 tháng 8 năm 2021 tại Công ty vệ sinh TKT Cleaning

Sau khi đổ bạn phát hiện bê tông, sàn bê tông bị rỗ (nhiễu lỗ lớn, nhỏ trên bề mặt) gọi là rỗ tổ ong, lỗ mọt. Bạn không biết lý do hay cách phòng ngừa chúng không xảy lại.

Dịch vụ đánh bóng sàn bê tông TKT đã gặp rất nhiều trường hợp sau khi mài xuất hiện bề mặt bị rỗ dẫn đến phải xử lý, khắc phục rất vất vả và tốn kém. Vậy sàn bê tông bị rỗ bọt khí nguyên nhân là gì và cách phòng ngừa, cũng như khắc phục ra sao. Bài viết dưới đây chúng ta cùng tìm hiểu nhé.

1. Nguyên nhân sàn bê tông bị rỗ bọt khí

Việc sử dụng ngày càng nhiều bê tông kết cấu như một vật liệu xây dựng kiến trúc đã đưa chất lượng bề mặt bê tông lên một vị trí nổi bật trong ngành xây dựng bê tông. Một trong những nguyên nhân chính ảnh hưởng đến thẩm mỹ bề mặt của bê tông là các lỗ hổng (hay còn gọi là lỗ mọt, tiếng anh là bugholes – vết rỗ lớn hoặc pinholes – vết rỗ nhỏ).

1.1. Bê tông, sàn bê tông bị rỗ bọt khí là gì?

Bê tông hoặc sàn bê tông sau khi hoàn thiện, tháo khuôn (cốp pha) có xuất hiện các lỗ hỗng từ nhỏ như đầu kim, đến lớn (2-3 cm) hoặc hơn hơn 3 cm với tần suất dày, liên tục gọi là hiện tượng bê tông hoặc sàn bê tông bị rỗ do bọt khí trong quá trình đổ.

Bê tông bị bọt khí có thể bị từ bề mặt đến bên tông bê tông. Chia ra làm các loại sau:

Các loại rỗ bê tông

- Rỗ ngoài: rỗ trên bề mặt của bê tông.

- Rỏ sâu: rỗ qua lớp cốt thép chịu lực vào sâu bên trong.

- Rỗ xuyên: rỗ xuyên qua kết cấu

Trong đó các vết rỗ bề mặt phía ngoài bê tông là dễ nhìn thấy nhất. Các vết bọt khí bên trong bê tông cần phải cắt hoặc mài bê tông qua lớp bề mặt mới nhìn thấy.

1.2. Tác hại của sàn bê tông, bê tông bị rỗ

Hiện tượng rỗ này cũng không nên xem thường vì bề dày của lớp bê tông bảo vệ cốt thép theo thiết kế chỉ được phép vừa đủ. Rỗ mặt sẽ làm chiều dày lớp bê tông bảo vệ bé hơn mức quy định cho nên nó sẽ không làm tròn chức năng bảo vệ cốt thép.

Đối với sàn hoàn thiện thì tốn rất nhiều công trám chét, làm giảm khả năng chịu mài mòn của sàn. Dù đã khắc phục nhưng sàn bê tông mài bóng vẫn không đạt chất lượng cao nhất.

1.3 Nguyên nhân bê tông, sàn bê tông bị rỗ là gì?

Lỗ hổng là những vết rỗ bề mặt do sự di chuyển của không khí bị cuốn vào (và ở mức độ thấp hơn là nước) đến bề mặt áp khuôn bê tông tươi, hoặc bề mặt tự do của sàn bê tông hoàn thiện. Các khuyết tật bề mặt này biểu hiện hầu hết ở các bề mặt thẳng đứng và các mặt hoàn thiện nằm ngang.

Đối với sàn bê tông, đặc biệt là sàn bê tông đánh bóng, càng làm lộ nhiều và rõ các vết rỗ bọt khí, dẫn đến việc phải trám chét rất mất công.

1.3.1. Tại sao lại có hiện tượng này?

Trong quá trình đông cứng, sự đông đặc và sự co ngót thể tích sau đó của bê tông tươi sẽ cuốn theo các lỗ rỗng không khí và nước thừa ra khỏi hệ cấu trúc kết dính của xi măng.

Nước có xu hướng di chuyển lên trên do chênh lệch tỷ trọng và trở thành nước chảy bề mặt.

Tuy nhiên, các bọt khí tìm kiếm con đường gần nhất để đạt được trạng thái cân bằng áp suất. Khi ở dạng thẳng đứng, khoảng cách gần nhất cho sự di chuyển của bọt khí là đến mặt trong của khuôn. Nếu các bọt khí này không hướng thẳng đứng lên bề mặt tự do của bê tông đông kết, sau khi loại bỏ khuôn, các lỗ hổng sẽ xuất hiện nếu không muốn nói là nhiều.

Các lỗ hổng được tìm thấy thường xuyên hơn ở phần trên của kết cấu bê tông hoặc ở các bề mặt có dạng góc cạnh do sự tích tụ phụ gia từ các lỗ thoát khí thoát ra dọc theo chiều cao của kết cấu.

Những vết rỗ bọt khí bề mặt này chủ yếu là một vấn đề thẩm mỹ đối với bê tông kết cấu lộ thiên. Tuy nhiên, các vấn đề sẽ phát sinh khi bề mặt bê tông cần được sơn hoặc nếu các lỗ có đường kính lớn hơn (thường lớn hơn 1 inch).

1.3.2. Nguyên nhân bê tông, sàn bê tông bị rỗ

a. Rung động, đầm nén

Có lẽ nguyên nhân chủ yếu nhất của lỗ rỗ bọt khí là rung động không đúng cách. Sự hợp nhất (Consolidation, hay còn gọi là đầm, nén, lèn chặt bê tông), thường là thông qua rung động, làm cho bọt khí và nước chuyển động. Một lượng rung động thích hợp sẽ đưa cả không khí bị cuốn theo và lượng nước dư thừa đến bề mặt tự do của bê tông – hoặc uốn lượn theo phương thẳng đứng qua ma trận hoặc theo phương ngang theo đường trực tiếp đến thành khuôn.

Rung không đúng cách sẽ không giải phóng được đầy đủ các khoảng trống hoặc làm bê tông bị lèn quá mức dẫn đến phân tách và chảy nước bề mặt. (Xem ACI 309 để biết mô tả đầy đủ về việc cố kết bằng cách sử dụng rung động.)

Đổ đầm đối, đầm sót, đầm không tới độ sâu cần thiết. Nhất là tại vị trí có mặt độ thép dầy.

b. Vật liệu làm khuôn

Một yếu tố khác thúc đẩy sự hình thành lỗ hổng là bản thân vật liệu làm khuôn, tạo phom (form). Các dạng không thấm (tức là gỗ và thép tẩm polyme) và việc sử dụng các chất hỗ trợ tháo khuôn (form-releasing agents) có thể hạn chế chuyển động của các khoảng trống không khí giữa bề mặt dạng bê tông cần thiết để giảm lỗ hổng.

Điều bắt buộc là khi sử dụng các chất hỗ trợ tháo khuôn, chúng phải được sử dụng theo khuyến nghị của nhà sản xuất và chỉ được sử dụng với nguyên liệu dạng được chỉ định.

Đổ hiện tượng hỗn hợp bê tông bị phân tầng vì lý đổ vận chuyển; đổ bê lồng ở độ cao lớn hơn 1,5-2m: với bê lông có độ sựt cao lại đầm quá kỹ.

Đổ ván gỗ có độ hút ẩm cao, trước khi đổ bê tông không tưới nước đủ ẩm nhất là vào thời tiết hanh khô nên mặt bê tông bị rỗ đổ gỗ đã hút nước của bê tông.

Đổ cốp pha không kín khít làm chảy mất vưa xi măng, nhất là dưới chân móng, chân cột, đáy dầm.

Đổ hiện tượng bê tông bị cốt thép chờ hoặc cốt thép đặt sai quy cách cản đường xuống.

c. Hỗn hợp bê tông

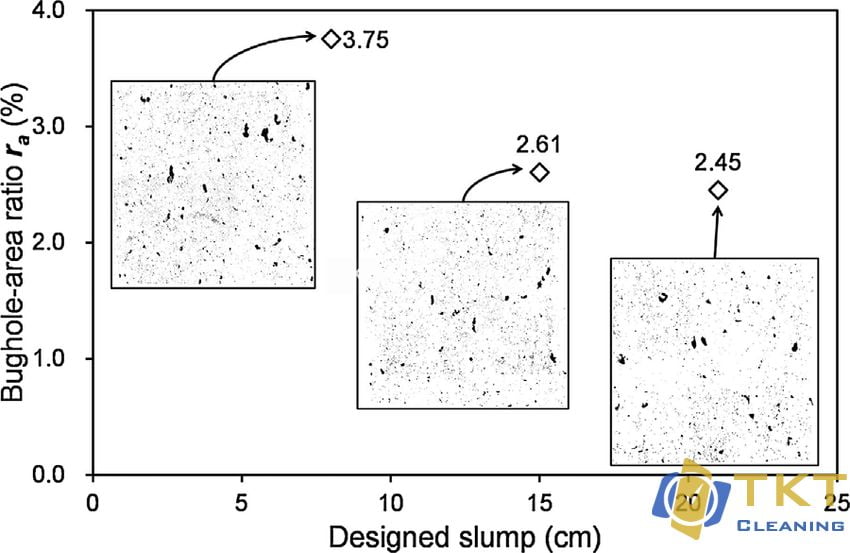

Thiết kế hỗn hợp cũng có thể được coi là một yếu tố góp phần đáng kể vào việc hình thành lỗ hổng. Các thiết kế hỗn hợp khác nhau rất nhiều trong việc sử dụng loại cốt liệu làm bê tông, kích thước và cấp phối cũng như việc sử dụng phụ gia và khả năng hút khí của chúng.

Một hỗn hợp dính hoặc cứng không phản ứng với sự cố kết (lèn chặt của bê tông) có thể liên quan trực tiếp đến việc tăng hình thành khoảng trống, lỗ bề mặt.

Các nguyên nhân khác như:

- Đổ cấp phối đá không hợp lý, cỡ đá to nhỏ không đều.

- Đổ trộn bê tông không đều.

- Đổ bê tông quá khô.

2. Cách phòng ngừa bê tông, sàn bê tông bị rỗ bọt khí

2.1. Lèn, cố kết bê tông, sàn bê tông đúng cách

Rung phải được hoàn thành với mỗi lần nâng bê tông được đưa vào. Khi các mẻ bê tông liên tiếp được đưa vào, bộ rung phải xuyên qua mẻ bê tông trước đó, làm cho không khí bị cuốn theo hướng về khuôn và sau đó theo phương thẳng đứng lên các bên.

2.2. Khuôn, form dạng thấm (Permeable Forms)

Khi sử dụng các khuôn không thấm (impermeable forms), cần phải rung nhiều hơn để di chuyển các khoảng trống không khí lên bề mặt tự do của bê tông. Việc sử dụng các dạng thấm đã được chứng minh thông qua nghiên cứu để giảm đáng kể các lỗ hổng bằng cách cho phép không khí thoát ra ngoài di chuyển qua dạng này vào không khí xung quanh.

Chọn chất hỗ trợ tháo khuôn dạng thích hợp với số lượng thích hợp cũng có thể cải thiện chất lượng bề mặt, khiến hiện tường bê tông, sàn bê tông bị rỗ bọt khí giảm đáng kể.

2.3. Thiết kế cấp phối vữa bê tông hợp lý

Thiết kế hỗn hợp vữa đủ độ lỏng (chảy) để thao tác được sẽ dễ đổ và cấu kết bê tông (lèn) dễ hơn và do đó giảm nguy cơ hình thành lỗ hổng (lỗ mọt, rỗ).

Bê tông với cốt liệu được cấp phối tối ưu để tránh quá nhiều cốt liệu mịn, hàm lượng xi măng được cân đối thích hợp và bất kỳ loại phụ gia nào giúp tăng cường độ chảy, khả năng thi công hoặc dễ cố kết đều góp phần giảm thiểu lỗ hổng.

Bê tông tự cố kết (Self-consolidating concrete) ngày càng trở nên phổ biến trong các ngành công nghiệp (đặc biệt là đúc sẵn) để cải thiện chất lượng bề mặt.

Các lỗ hổng, vết rỗ, lỗ mọt là khuyết tật bề mặt trên sàn bê tông không gây bất lợi cho kết cấu bê tông từ quan điểm độ bền. Tuy nhiên, với việc sử dụng ngày càng nhiều bê tông kết cấu trong xây dựng hoàn thiện, chất lượng bề mặt bê tông ngày càng quan trọng.

Thông qua việc lựa chọn cẩn thận các vật liệu, tay nghề chất lượng và sự giám sát chu đáo, các khoảng trống bề mặt có thể được giảm thiểu.

3. Cách khắc phục bê tông bị rỗ

3.1. Chuẩn bị nguyên vật liệu vá bê tông rỗ

Đôi khi một phần tỷ lệ bề mặt thẳng đứng, mặt dưới và mặt nghiêng của các cấu kiện đúc sẵn / đúc tại chỗ, sự xuất hiện của các lỗ mọt, lỗ bọt khí, vết rỗ tổ ong quan sát thấy. Chúng được yêu cầu phải xử lý bề mặt bê tông bị rỗ.

Bạn có thể lấp đầy những thứ này bằng vữa xi măng – cát, nhưng trong một số trường hợp vì tầm quan trọng của cấu trúc và độ bền trong tương lai của nó, nó nên được bịt kín và hoàn thiện bằng vữa Polymer sử dụng Polymer Latex của một nhà sản xuất có uy tín với liều lượng quy định.

Vật liệu cần chuẩn bị để xử lý bề mặt bê tông bị rỗ tổ ong

- Xi măng: OPC 40/50

- Cát: Cát sông sàng < 2,36mm

- Polymer Latex: Xem thêm về phụ gia kết nối bê tông cũ và mới

- Nước sạch

Pha vữa kết nối bê tông cũ và lớp vữa polymer mới

3.2.1. Cách pha phụ gia kết nối bê tông cũ và mới Sika Latex

- 1 lít Latex TH + 1 lít nước + 4 kg xi măng = hồ dầu kết nối.

- Phần hồ dầu kết nối trên có thể phủ khoảng 4 m2

3.2.2. Pha vữa polymer trám vá bề mặt bê tông bị rỗ

- Vữa polyme bao gồm Xi măng và cát mịn (lọt qua rây 2,36mm) theo tỷ lệ 1: 3 (Xi măng: Cát)

- Vữa này phải được trộn kỹ và trộn đều với dung dịch polyme lỏng được chuẩn bị theo tỷ lệ 1: 6 hoặc 1:4 (1 phần Polyme Latex pha loãng với 6 phần nước hoặc 4 phần nước) theo khuyến nghị của nhà sản xuất.

- Một lượng nhỏ xi măng trắng hoặc vôi có thể được sử dụng như một phần của thành phần gốc xi măng để giảm sự khác biệt về màu sắc nếu cần thiết.

Yêu cầu của vữa Polymer trám vá vết rỗ bề mặt:

- Vữa polymer trám vá vết rỗ bề mặt bê tông phải được chuẩn bị đến độ đặc cứng với dung dịch polyme vừa đủ để có thể nặn vữa thành các quả bóng kết dính bằng tay mà không bị chảy xệ hoặc vỡ.

- Vữa Polymer phải được lấp đầy bằng tay vào các lỗ rỗng bọt khí nhỏ với áp suất đủ lớn. Nó sẽ được gắn chặt và san phẳng bằng bay.

- Lớp vữa này sẽ được để và cứng lại trong vài giờ, sau đó được bảo dưỡng bằng cách giữ ẩm trong 24 giờ, và sau đó bằng cách phun ẩm thường xuyên trong tối đa 3 ngày.

- Sau 5 đến 7 ngày, khu vực xung quanh các lỗ rỗng bong bóng đã được lấp đầy có thể được xoa nhẹ bằng đá carborundum nếu cần thiết để làm đồng đều các bất thường.

3.2. Quy trình khắc phục bê tông bị rỗ tổ ong

Cách sửa chữa các vết rỗ tổ ong trên bề mặt bê tông

1. Vạch khu vực cần xử lý khuyết tật bề mặt bằng một vết cưa sâu ½ đến ¾ inch.

2. Loại bỏ bê tông khuyết tật xuống lớp bê tông cứng chắc.

3. Khi sứt mẻ, hãy để các mép sứt mẻ vuông góc với bề mặt hoặc cắt xén một chút. Không để dư mép

4. Làm sạch bề mặt và loại bỏ tất cả các vật liệu rời, bụi, v.v.

5. Làm ẩm khu vực vá cộng với 6 inch xung quanh khu vực vá.

6. Chuẩn bị lớp kết nối bằng cách trộn các phần bằng nhau của xi măng poóc lăng, cát (thể tích ẩm ướt) và đủ nước để tạo ra một loại vữa sệt như kem.

7. Quét thật kỹ lớp hồ dầu vào bề mặt.

8. Trộn vữa sửa chữa bằng cách sử dụng các vật liệu tương tự như bê tông được vá nhưng không có cốt liệu thô. Nếu cần, sử dụng hỗn hợp xi măng poóc lăng trắng và xám để vữa phù hợp với màu của bê tông xung quanh. Chỉ sử dụng lượng nước trộn vừa đủ để tạo vữa có độ đặc cứng nhưng có đủ khả năng thi công.

9. Khi lớp quét đầu bắt đầu mất nước, thi công vữa sửa chữa và cố định kỹ vào vị trí.

10. Khi trát vữa, để trát cao hơn một chút so với bề mặt xung quanh để bù lại sự co ngót.

11. Giữ khu vực trám vá không bị xáo trộn trong 1 giờ, sau đó hoàn thiện để phù hợp với kết cấu của bê tông xung quanh.

12. Giữ khu vực trám vá ẩm trong 7 ngày.

4. Cách xử lý bê tông bị rỗ thông qua hỏi-đáp với chuyên gia

Các lỗ rỗng bề mặt (các lỗ nhỏ, còn được gọi là lỗ rỗ hoặc vết rỗ) được tìm thấy trên bề mặt của bê tông đã ảnh hưởng đến bất kỳ ai đã từng đúc bê tông. Vật đúc có nhiều khoảng trống phải được hoàn thiện sau khi hoàn thành hoặc loại bỏ, dẫn đến lãng phí sản phẩm, thời gian và nhân công. Hiểu được nguyên nhân của các khoảng trống bề mặt và những gì có thể làm để giảm thiểu chúng là bước đầu tiên để vận hành đúc hiệu quả và năng suất hơn.

Thông tin sau đây đã được tổng hợp thông qua kinh nghiệm của chúng tôi với các chuyên gia đúc bê tông để kiếm sống. Một số thủ thuật được tìm thấy ở đây là kết quả của nhiều năm nghiên cứu và phát triển. Mặc dù người ta có thể không tìm thấy tất cả các câu trả lời ở đây, nhưng nhiều vấn đề phổ biến gặp phải khi đúc bê tông sẽ được giải quyết.

4.1. Bê tông bị rỗ là gì?

Trả lời: Khoảng trống hay vết rỗ bề mặt là các hốc hoặc lỗ nhỏ xuất hiện trên bề mặt vật đúc bê tông. Khoảng trống bề mặt (thường được gọi là rỗ) được gọi là “lỗ hổng” hoặc “mắt cá”. Những khoảng trống này có thể tạo ra bề mặt không thể chấp nhận được trên bề mặt của vật đúc hoàn thiện.

4.2. Các vết rỗ bề mặt bê tông được gây ra như thế nào?

Bê tông bị rỗ bề mặt thường do ba yếu tố sau: chất giải phóng, nước hoặc không khí (đôi khi là sự kết hợp của ba yếu tố này).

4.3. Chất hỗ trợ tháo ván khuôn ảnh hưởng như thế nào đến bề mặt của bê tông?

Các chất giải phóng hoạt động như một chất “bôi trơn” giữa khuôn và bản thân bê tông. Việc áp dụng thích hợp chất hỗ trợ tháo khuôn sẽ mang lại bê tông đúc không có khoảng trống bề mặt. Tuy nhiên, khi sử dụng quá nhiều chất giải phóng, nó có thể “đọng lại” hoặc “thành vũng” ở các vùng thấp nhất của khuôn.

Khi bê tông được đổ vào khuôn, những vũng nước này ngăn bê tông lấp đầy tất cả các chi tiết. Khi bê tông đúc được lấy ra khỏi khuôn, các khoảng trống của khuôn sẽ rõ ràng ở các khu vực xảy ra sự kết tụ. Sự rung động làm tăng vấn đề này bằng cách buộc thêm chất giải phóng vào các khu vực dưới của khuôn.

Các vết lồi do quá nhiều chất giải phóng có thể nhận biết được dưới dạng các khoảng trống hình cầu nhỏ trên bề mặt của vật đúc hoàn thiện. Những khoảng trống này thường đo khoảng 1/8 ” (0.31 cm).

4.4. Nước gây ra hiện tượng bê tông bị rỗ bề mặt như thế nào?

Bài giải:

Tương tự như các chất giải phóng, nước cũng bị giữ lại trên bề mặt làm việc của khuôn dẫn đến các lỗ rỗng. Khi bê tông đóng rắn và lượng nước dư bay hơi, một hốc sẽ bị bỏ lại trên bề mặt vật đúc. Rung động cũng có xu hướng ép nước khỏi vật liệu xi măng, tuy nhiên hầu hết các khoảng trống do nước gây ra là kết quả của tỷ lệ nước trên xi măng cao.

Tương tự như các chất giải phóng, nước cũng bị giữ lại trên bề mặt làm việc của khuôn dẫn đến các lỗ rỗng. Khi bê tông đóng rắn và lượng nước dư bay hơi, một hốc sẽ bị bỏ lại trên bề mặt vật đúc. Rung động cũng có xu hướng ép nước khỏi vật liệu xi măng, tuy nhiên hầu hết các khoảng trống do nước gây ra là kết quả của tỷ lệ nước trên xi măng cao.

4.5. Không khí gây ra vết rỗ bề mặt bê tông như thế nào?

Trong hầu hết các trường hợp, các lỗ rỗng không khí có hình dạng bất thường và có xu hướng lớn hơn nhiều (1/2″ hoặc 1,27 cm.) so với các lỗ hổng do nước hoặc các tác nhân giải phóng gây ra. Khoảng trống không khí là do không khí bị kẹt giữa bề mặt khuôn và bê tông Chúng thường xuất hiện trong bê tông có độ sụt thấp và có thể được tìm thấy bên dưới các mảnh cốt liệu nghiền có hình dạng bất thường (không hình cầu).

Đây là kết quả của việc có quá ít vữa để lấp đầy các khoảng trống xung quanh cốt liệu. Các vết lồi do không khí gây ra cũng có thể được tìm thấy trong các bê tông đúc có vết cắt quá sâu.

4.6. Làm thế nào để loại bỏ rỗ bọt khí trong đúc bê tông:

Trong khi nhiều yếu tố phải được xem xét trong việc loại bỏ các khoảng trống bề mặt hoặc lỗ hổng trong vật đúc bê tông, có một số biện pháp phòng ngừa có thể khắc phục vấn đề khó coi này.

Chuẩn bị cẩn thận và thực hành phương pháp có thể loại bỏ ngay cả những khoảng trống xấu nhất trên bề mặt. Phần sau đây mô tả các quy trình và vật liệu sẽ tạo ra các vật đúc thành phẩm mà ngay cả những người tinh ý nhất cũng sẽ chấp nhận được.

4.7. Thêm nhiều vữa vào bê tông có hỗ trợ giảm bê tông bị rỗ bề mặt không?

Đúng. Tăng lượng vữa trong vật liệu nhiều xi măng sẽ giúp vật liệu lỏng hơn. Hỗn hợp có hàm lượng vữa cao hơn sẽ giúp đóng gói cốt liệu. Bằng cách bao bọc cốt liệu, vữa cũng cung cấp một hệ thống ống khói hoặc ống thông hơi cho phép các bọt khí và nước thoát ra khỏi hỗn hợp.

Trong quá trình rung, các bong bóng này sẽ nổi lên qua vữa và thoát ra ngoài qua lỗ mở của khuôn của bạn. Hàm lượng vữa cao hơn trong hỗn hợp của bạn cũng cho phép các mảnh cốt liệu lớn hơn dễ dàng di chuyển trong quá trình rung và do đó giải phóng bất kỳ không khí nào có thể bị giữ lại.

4.8. Điều gì sẽ xảy ra với bề mặt bê tông nếu tôi sử dụng cốt liệu lớn hơn?

Sử dụng cốt liệu lớn hơn có thể gây ra nhiều khoảng trống bề mặt hơn vì không khí bị cuốn vào dưới các hình dạng bất thường của vật liệu này. Cũng có thể tích khoảng trống lớn hơn giữa các mảnh ghép lớn hơn các mảnh nhỏ hơn.

Do đó, chúng tôi khuyến nghị rằng nên sử dụng cốt liệu nhỏ hơn hoặc trộn cốt liệu nhỏ hơn với các hạt lớn hơn. Cốt liệu nhỏ hơn sẽ hoạt động như một “hệ thống con lăn” để hỗ trợ lật các mảnh cốt liệu lớn hơn trong quá trình rung. Nên sử dụng cốt liệu lọt qua sàng số No 50, 100 hoặc 200 (tức sàng bụi 0.075mm; sàng bột 0.14 mm; hay 0.32 mm)

4.9. Loại xi măng tôi sử dụng trong hỗn hợp của mình có tạo ra sự khác biệt không?

Xi măng hoạt động như một chất bôi trơn trong quá trình rung và cho phép các mảnh cốt liệu lớn hơn di chuyển tự do. Do đó, nên sử dụng xi măng thật mịn để đạt được độ sệt lỏng hơn.

Tro bay, mịn hơn các hạt xi măng, sẽ làm tăng độ nhớt của xi măng hơn nữa.

4.10. Tôi nên thực hiện những biện pháp phòng ngừa nào nếu bê tông của tôi có tỷ lệ nước-xi măng thấp?

Nếu bê tông bạn đang đúc có tỷ lệ nước-xi măng thấp, thời gian trộn nhiều hơn sẽ đảm bảo rằng nước và bọt khí bị ép ra khỏi cốt liệu và do đó loại bỏ các lỗ rỗng trên bề mặt đúc. Bê tông có tỷ lệ nước-xi măng thấp cũng đòi hỏi thời gian rung động tăng lên.

4.1. Tôi nghe nói rằng phụ gia hóa dẻo cho vào hỗn hợp bê tông của tôi sẽ giúp loại bỏ các khoảng trống bề mặt. Điều này có đúng không?

Đúng. Việc bổ sung chất hóa dẻo được sử dụng hiệu quả trong việc tạo độ sụt lớn. Lợi ích của việc sử dụng chất hóa dẻo là có thể đạt được sự gia tăng lớn này mà không ảnh hưởng đến tỷ lệ nước-xi măng. Kết quả của việc tăng độ sụt sẽ giúp không khí, nước và cốt liệu di chuyển tự do hơn trong toàn bộ hỗn hợp.

Mặc dù chất hóa dẻo sẽ cho phép tăng độ sụt lớn, nhưng bê tông sẽ bắt đầu đông kết nhanh hơn nhiều. Điều này có nghĩa là có một khoảng thời gian nhỏ hơn nhiều để bê tông bị rung. Để loại bỏ các khoảng trống bề mặt xuất hiện, chúng tôi khuyên bạn nên sử dụng chất giải phóng song song với phụ gia hóa dẻo bê tông. Chất giải phóng sẽ cho phép bê tông di chuyển tự do và tạo lực đẩy các khoảng trống ra khỏi bề mặt vật đúc

4.12. Tôi nên sử dụng loại khuôn hoặc vật liệu dạng nào?

Bề mặt khuôn hoặc khuôn càng nhẵn càng tốt để giảm sức căng bề mặt giữa bê tông và khuôn. Khuôn cao su đang được sử dụng ngày càng nhiều chỉ vì lý do này.

Việc sử dụng hóa chất hỗ trợ tháo ván khuôn thích hợp được sử dụng trên khuôn cao su sẽ cho bề mặt tốt nhất có thể.

4.13. Tôi có rung bê tông, nhưng vẫn có lỗ hổng trong vật đúc?

Điều này xảy ra bởi vì bọt khí và bọt nước là những phần tử nhẹ nhất của bê tông và sẽ tự nhiên chảy đến phần chất lỏng nhất của hỗn hợp. Nó chỉ xảy ra rằng khu vực này là bên cạnh máy rung. Vì vậy, nếu bạn đang sử dụng máy rung bên ngoài, khuôn mẫu hoặc khuôn nên được đầm.

Búa đập cho phép vữa chảy về phía khu vực bị va đập, do đó đẩy bọt khí và bọt nước đến khe hở của khuôn của bạn. Kỹ thuật này được khuyến nghị cho các khuôn có đường cắt sâu, nơi mà bọt khí và nước có xu hướng chiếm ưu thế.

4.14. Chất hỗ trợ giải phóng ván khuôn có lợi như thế nào?

Các chất giải phóng không chỉ hỗ trợ loại bỏ các khoảng trống bề mặt mà còn kéo dài tuổi thọ cho khuôn của bạn. Tuy nhiên, việc chọn đúng chất hỗ trợ giải phóng ván khuôn và ứng dụng phù hợp là vô cùng quan trọng. Các chất giải phóng khác nhau sẽ cung cấp các bề mặt hoàn thiện khác nhau cho quá trình đúc bê tông của bạn. Chúng tôi đề xuất một chất giải phóng hoạt tính hóa học.

Lượng hóa chất tháo ván khuôn được áp dụng cho khuôn, ván sẽ ảnh hưởng rất nhiều đến bề mặt vật đúc của bạn. Chất giải phóng dư thừa có xu hướng hợp nhất lại thành các khối cầu gây ra các lỗ hổng. Quá nhiều tác nhân phát hành có thể được chứng minh bằng khoảng trống trên các phần thấp hơn của quá trình truyền của bạn. Áp dụng chất giải phóng trong một lớp áo mỏng sẽ loại bỏ những khoảng trống này.

4.15. Tổng hợp các biện pháp phòng ngừa bê tông bị rỗ bọt

Như bất kỳ thợ thi công chuyên nghiệp nào cũng sẽ nói với bạn rằng đúc bê tông không phải là một môn khoa học chính xác. Có rất nhiều biến số và do đó không có cách nào để đảm bảo bề mặt bê tông không bị rỗ. Tuy nhiên, vết rỗ có thể được giảm thiểu và những gợi ý sau đây được đưa ra để cải thiện cơ hội thành công của bạn.

Mẹo 1

Kéo dài thời gian trộn để giúp phá vỡ mọi bọt khí hoặc bọt nước còn sót lại. Điều này sẽ thúc đẩy sự nhất quán đồng bộ hơn và khả thi hơn.

Mẹo 2

Đảm bảo rằng các chất giải phóng ván khuôn được áp dụng trong các màng mỏng. Điều này sẽ loại bỏ bất kỳ sự kết tụ hoặc tạo vũng ở các phần dưới của khuôn của bạn.

Mẹo 3

Giảm độ nhớt của xi măng bằng cách thêm cát hoặc tro bay. Điều này cho phép cốt liệu lớn di chuyển tự do hơn và giảm lượng không khí bám vào.

Mẹo 4

Sử dụng cốt liệu có hình dạng đồng đều hơn. Các mảnh cốt liệu có hình dạng bất thường có xu hướng làm cho bê tông ít lỏng hơn.

Mẹo 5

Các kỹ thuật được sử dụng trong quá trình rung có thể loại bỏ hầu hết các khoảng trống trên bề mặt. Rung cả bên ngoài và bên trong khuôn của bạn sẽ hút hầu hết bọt khí và bọt nước ra khỏi bề mặt bê tông. Búa khuôn có thể loại bỏ bất kỳ khoảng trống nào còn sót lại.

Hy vọng với bài viết dịch vụ mài sàn bê tông TKT cung cấp chút thông tin hữu ích cho chủ đầu tư, chủ nhà, đội đổ bê tông, sàn bê tông để tránh những khiếm khuyết của bê tông hay gặp. Vì trong quá trình đi mài, đánh bóng sàn bê tông chúng tôi thường xuyên gặp hiện tượng này, làm quá trình xử lý tốn kém mà sàn không được đánh bóng đẹp như ý.

Bài viết tiếp theo chúng tôi sẽ cùng bạn xem xét phụ gia khử bọt khí trong bê tông, vai trò và ứng dụng của nó để giảm hiện tượng bê tông, sàn bê tông bị rỗ bọt khí. Bạn đón đọc nhé.

5. Kiến thức có thể bạn quan tâm

- Vết nứt sàn bê tông thường gặp: https://tktg.vn/vet-nut-be-tong-thuong-gap/

- Hướng dẫn vật liệu xử lý vết nứt bê tông: https://tktg.vn/huong-dan-su-dung-vat-lieu-xu-ly-vet-nut-be-tong/

- Khe co giãn bê tông là gì: https://tktg.vn/khe-co-gian-be-tong-la-gi/

- Thi công vữa tự san phẳng: https://tktg.vn/thi-cong-vua-tu-san-phang/

- Tấm sàn bê tông bị cong vênh xoắn nguyên nhân và cách khắc phục: https://tktg.vn/tam-san-be-tong-bi-cong-venh-quan-xoan/

- Bê tông bù co ngót: https://tktg.vn/be-tong-bu-co-ngot-la-gi-loi-ich/

- Chống trơn trượt nền sàn bê tông mài bóng: https://tktg.vn/chong-tron-truot-nen-san-be-tong-mai-bong/

Nguồn: công ty vệ sinh TKT Cleaning